包丁を研ぎ抜いて厚みを削ぐ(ブレード整形)

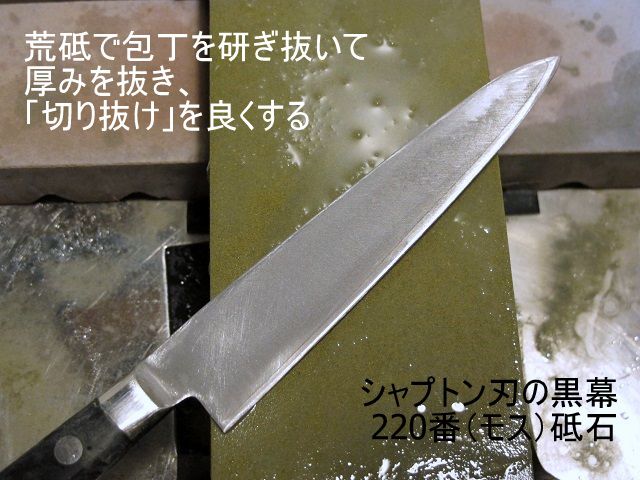

荒砥で研ぎ抜いて、包丁の厚みを薄く整える

荒砥を包丁の側面に当て、丁寧に研ぎ抜きます

刃体全体の厚みを削ぐのは、刃先だけを研ぐ時とは異なり、硬度のあるセラミック砥石でも時間のかかる作業です

コツコツと、地道に砥いでいきます

ただ平面に研ぐだけですと、鋭角な三角形の刃体ができあがってしまい、「刃抜け」が悪くなるだけでなく、切刃周辺の強度も弱くなる場合があります

峰の近く、刃の中央、切刃付近、それぞれの厚みをイメージしながら、全体的に緩いカーブになるように研ぎおろしました

使用している荒砥は、シャプトン 刃の黒幕(モス 220番)です

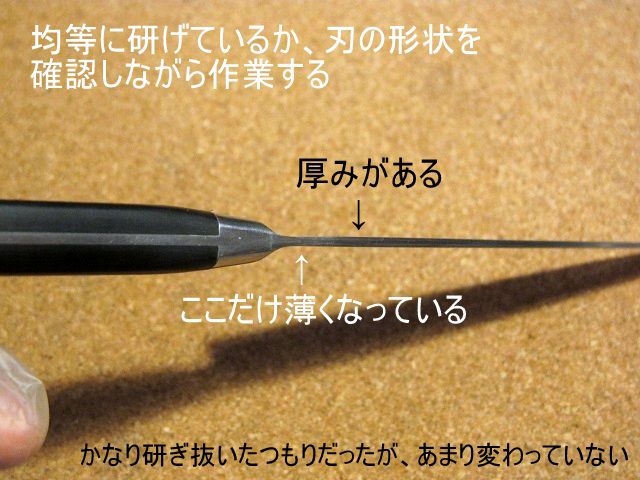

時折作業を止めて、よく確認します(重要です)

ブレードに付いた砥泥をきれいに拭き取り、目視での点検・確認です

かなり研いだつもりですが、厚みがほんの少し薄くなった程度でした

ですが、それでよいのだと思います

削ることはできても、もとに戻すことはできません

プロの研ぎ師ではありませんので、イメージしたブレード形状を一発で出すことなど、到底できません

こまめに状態を確認しながら、微調整を繰り返して、形状を合わせていくしかありません

左右で厚みのバランスが崩れていないか、峰から刃にかけてのカーブはどうか、先端から根本まできれいなテーパーが出ているか、全体的に均等に研磨できているか、…など、何度も包丁を確認します

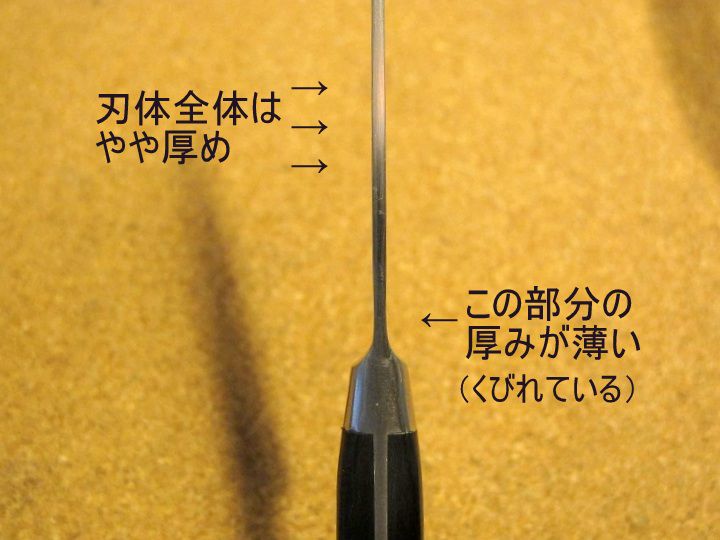

現状では、口金付近のくびれも目立たなくなってきましたが、まだまだ削る必要がありそうです

さらに包丁を研ぎます、ひたすら研ぎおろします

簡単に終わる作業ではありませんので、ひたすら地道に研ぎおろします

アゴ付近にあった傷も、研ぎおろしをやっているうちに、消えていきました

こういう作業をやっていると、「この辺が凹んでいる」とか「ここが妙に厚い」とかいうことに(ほんの少しですが)敏感になったりもします

オピネルナイフを鏡面に仕上げた際は、側面材のない炭素鋼の丸焼きブレードだったため、やたらと硬くて作業が進まず、かなり難儀しました

それに比べると今回は、比較的削りやすいステンレスの側面材です。いくぶん楽にも感じましたが、それでもそこそこ時間のかかる作業でした

| シャプトンの砥石 刃の黒幕シリーズ | ||

|

220番 モス(荒砥) |

1000番 オレンジ(中砥) |

5000番 エンジ(仕上砥) |

| 今回実際に使用したのがこの砥石。 切削力が高く、刃こぼれの修正や刃の研ぎ抜きなど、大きく刃を修正する際に役に立ちます | 通常の刃付に使用する中砥石、最初に買う砥石は1000番の番手が扱いやすくて良いでしょう | 仕上げ砥石は、より鋭利な刃付が必要な場合に使用します |

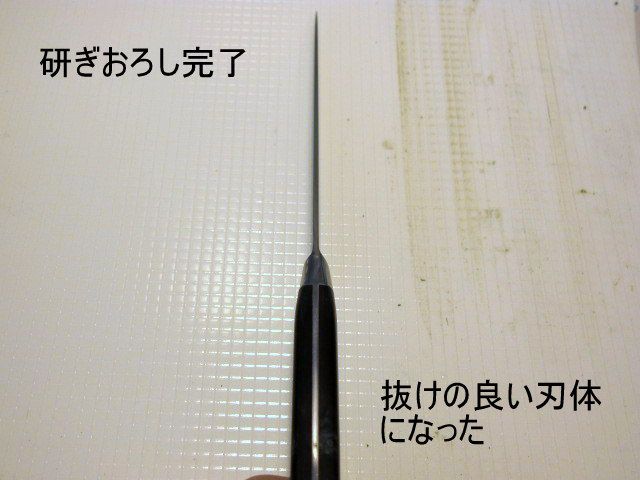

ようやく「研ぎおろし」が完了!

ようやく、「くびれ」が無くなり、包丁として納得のいく形状になりました!

ブレードの厚みを、口金付近の最も薄い部分に合わせて、全体的に研ぎ抜いたかたちになります

もっさりと厚みのあったブレードが、シャープで薄手になり、精悍な感じに生まれ変わりました

元々の状態は、下の画像のような感じでした

ブレードの厚みが整ったところで、この後は鏡面の下地出し作業に移ります

何しろ220番の荒砥でガシガシ研ぎ抜きましたので、包丁の表面が傷だらけの状態です

傷は、ある程度深さが均一になっているはずなのですが、バフを当てたりコンパウンドで磨いたりするには、まだ少し、傷が深い状態です

徐々に番手を上げて傷を浅くし、鏡面に仕上げる前段階まで持っていきたいと思います

▲ 前ページ:包丁の傷を大まかに消す

▼ 次ページ:鏡面の下地出し(包丁の傷を消して下地を作る)

● 関連ページ1:ペティナイフの鏡面仕上げ(方法・手順)

● 関連ページ2:オピネルナイフの鏡面仕上げ

● 関連ページ3:藤次郎 DPコバルト合金鋼割込 ペティナイフを使ってみた

● 関連ページ4:藤次郎のDPコバルト合金鋼は、本当にV金10号なのか?

刃物記事一覧 に戻る