鏡面の下地出し(包丁の傷を消してベースを作る)

砥石を使って鏡面の下地を作る

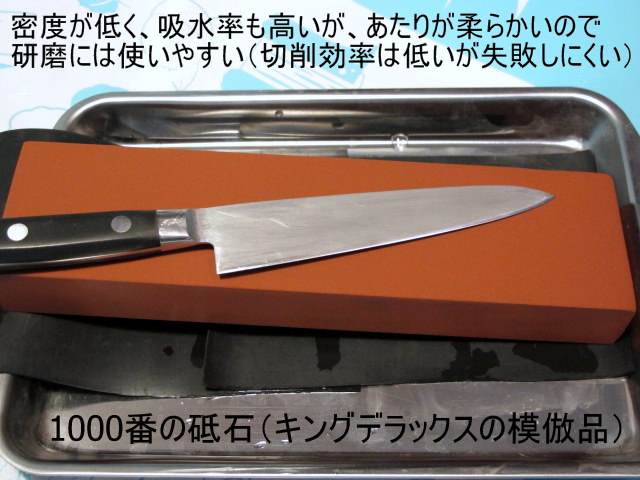

240番の荒砥で付いた目(傷)を、1000番の中砥で整えます (画像は作業後のものです)

普通なら耐水ペーパーを使って徐々に番手を上げ、傷の目を細かくしていくところですが、今回は砥石を使って作業します

研磨作業に砥石を使用することの、メリットとデメリット

砥石は、耐水ペーパーと比較すると、クッションとなる紙素材が介在しないため、研磨時の力がダイレクトに伝わり、その分研磨粒子を深めに食い込ませることができます(最もクッションがあり、食い込みが浅いのは、バフや、柔らかめのウエスです)

また、研磨粒子の角が丸くなってきても、その都度耐水ペーパーを交換する必要がないため、作業を止めずに延々と研磨を続けることができます。(砥石の場合、角の取れた古い粒子は、徐々に砥泥となって剥がれ落ち、下から新しい粒子が出てくるため、常に角の立った状態で研磨することができます)

一方で、包丁の当て方や、力のかけ方を間違えると、深い傷がざっくり入ってしまいますので、ある意味諸刃の剣です

また、凹みのある面にはお手上げです(その部分のみ砥石があたらず、全く研磨できません)

定番砥石として有名な、キングデラックスと同タイプの焼結型の砥石ではありますが、キンデラに比較すると吸水率が高く、密度や硬度、切削力や平面維持率なども「やや穏やかな水準」に仕上がっている製品です(実際に研いでみると、よく判ります)

ただ、こういったキズ消しの用途としては使い心地が良く、重宝するのでなかなか処分できない砥石でもあります

こういった密度が低めの砥石は、ガチガチに焼結しておらず、砥泥もタップリ出てきます

砥泥を流さずに、適量な水分を加えながら研磨していくと、刃面への当たりが柔らかくなり、研磨粒子が深く食い込みすぎず、いい具合に整います

一枚物の包丁で硬度の出ている鋼材の場合は、切削力の高いセラミック砥石が好ましいと思いますが、今回のような「三枚合わせ包丁」の側面材を研磨する場合は、切削力がほどほどの砥石が適しており、失敗に繋がりにくいです

(切削力が高い砥石は、角度がぶれたりした際など、部分的に強く擦ってしまった時に、一発で深く削れてしまい、修正が厄介です)

画像を拡大して、包丁の表面の状態を確認してみましょう

1000番砥石による砥ぎ目は一面に付いていますが、研ぎ目が均一に仕上がっており、特筆するような深い傷も見当たりません

少々目が荒いかもしれませんが、「おおよそ下地が出た」と言ってよいと思います

このまま番手を上げていっても、さほど問題ない状態です

鏡面の完成度は、下地の仕上がり如何で

下地さえきちんと整ってしまえば、その後の工程は、淡々とこなすだけの「作業」に近いものです

下地が出ていない(深い傷が取り切れていない)場合は、思い切って番手を落とし、傷を取り去ります

「この程度の傷なら、磨いているうちに消えるだろう」と思って番手を上げると、たいていそのまま傷が残って、後で後悔するはめになります

さて、おおよその下地は整いましたが、この後のバフがけ作業を楽にするために、さらにもう少し番手を上げておきます

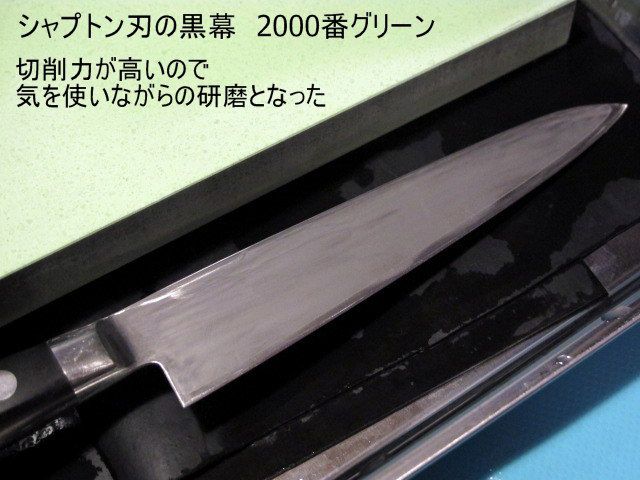

使用する砥石は、シャプトン 刃の黒幕(グリーン #2000番)です。これで、傷の目をさらに細かく整えます(画像左上、薄緑色の砥石)

刃の黒幕は、セラミック系の砥石ですが、ここでいう「セラミック」というのは、いわゆるアルミナのことです。 硬度が高い分だけ切削力が高いのは良いのですが、力を加えすぎて深く削りすぎないよう注意が必要です

かなり優しく、弱い力で砥石に当てたつもりですが、ほんの少しだけ角にあたっていた部分があったようで、削れて凹んだ部分が見つかりました(次ページに掲載しています)

| 作業に使用した砥石、および同等品・関連製品 | ||

|

シャプトン 2000番(グリーン) |

キングデラックス 1000番 | |

| 中砥石から仕上砥への「つなぎ・傷消し」として使われることが多いです。 玄人好みの一本 | おそらく日本で最も使われている角砥石。ド定番の一本。 安定の使い心地 | |

砥石で鏡面の下地を出す作業について

今回は砥石を使って鏡面の下地を出していますが、通常この作業は耐水ペーパーで行うことが多いです砥石で下地を出そうとすると、メーカーが設定した包丁側面の絶妙な曲面を崩してしまう場合がありますので、あまり積極的におすすめできるものではありません(漫然と研ぎおろすと、側面が平面になってしまいます)

側面が平面になってしまうと、食材を切る際に、食材との接触面が増してしまい、切り抜け時の抵抗が大幅に増して、いくら切刃を精緻に仕上げても、切れ味が悪い包丁ができあがってしまいます

切れ味は切刃だけで作るものではなく、切刃から峰にかけて、どのような曲面で構成するかというのも非常に重要な要素です

今回は、鏡面に仕上げるだけでなく、意図的に「ペティナイフの厚みを抜く」ということをやっていますので、ブレードを整形する時点で砥石を使う事となりました

特に、刃体の形を整える必要性を感じない場合は、耐水ペーパーで下地を出した方が無難だと思います

とはいえ、片刃の和包丁を研ぐことに慣れている方でしたら、面で砥石に当てることに慣れているでしょうし、さらに、どのような刃体に仕上げれば、抜けの良い刃に仕上がるのか、造詣の深い方なら問題ないかとも思います

▲ 前ページ:包丁を研ぎ抜いて厚みを削ぐ(ブレード整形)

▼ 次ページ:耐水ペーパーで傷目を細かくし、磨き作業に入れるかどうか確認

● 関連ページ1:ペティナイフの鏡面仕上げ(方法・手順)

● 関連ページ2:オピネルナイフの鏡面仕上げ

● 関連ページ3:藤次郎 DPコバルト合金鋼割込 ペティナイフを使ってみた

● 関連ページ4:藤次郎のDPコバルト合金鋼は、本当にV金10号なのか?

刃物記事一覧 に戻る