柄を漆で塗る - 和包丁のカスタム(薄刃包丁)

和包丁の柄を、漆で仕上げる

オリジナルの手法で、和包丁の柄を漆で仕上げました

とても手間はかかりますが、光線の加減によって変化する奥行きのある光沢は、非常に素晴らしいものがあると思います

試行錯誤を経て、自分なりの塗り方で仕上げていますので、漆塗りの職人さんが見たら「そんなやり方は、おかしい」と言われてしまうかもしれません

塗り方の是非は別として、ここでは実際にどのように作業したのかを解説してみたいと思います

漆の種類:カシュー漆(本漆ではないので、「室(むろ」は使用していません)

漆の色 :透(すき)

柄の素材:桜材

塗装日数:1ヶ月程度

● 関連ページ1 和包丁の柄付け

● 関連ページ2 和包丁の防水処理(エポキシ充填、中子の防錆)

● 参考ページ1 オピネルフィレナイフのカスタム

こちらはブビンガ材のハンドルを、同様の手法で漆塗りにしています(完成画像多数有り)

漆塗りの各工程(カシュー漆使用)

塗装対象:和包丁の柄

今回用意した和包丁用の柄です

伝統的な水牛口輪の柄とは異なり、口輪に強化木を使用したモダンな柄です

柄としてはそこそこ高級な部類に入り、口輪がPC桂になっている安物とは、価格的にもかなりの開きがあります

このまま使用することもできますが、カシュー漆で表面を仕上げ、よりグレードを高めたいと思います

漆で仕上げることで表面の耐水性が上がり、小口面からの水分の吸い上げがほぼなくなります

柄と刃の継ぎ目の防水処理を合わせて施すことで、中子が非常に長持ちしますので、実用面での耐久性を向上させる効果も期待できます

柄のニスを剥がし、下地を作る

サンドペーパーを当てて表面のニスを落とし、白木の状態に戻します

握った際の手の当たりが柔らかくなるよう、この段階で少し角を丸めています

漆を薄く溶いて、木材表面に浸透させる

うるし(透)

櫻井釣漁具

うるし本透明

導管の部分は穴が開いていますのでなかなか埋まりませんが、根気よく塗布と繰り返し、導管の穴を埋めていきます

導管の穴埋めは、目止め剤を使えば簡単に処理できると思いますが、仕上がりの美しさを優先させるため、 ただひたすらに、薄塗りと乾燥を繰り返します

拭き漆の工程以降は、刷毛を使って塗るのが本来の塗り方ですが、後で刷毛を洗うのが面倒くさいので、使い捨ての薄手のゴム手袋をはめて、指先で塗布しています

塗布量の加減が難しく、下手すると簡単に垂れてきます

はっきり言って間違った塗り方だと思いますので、真似しないことをおすすめします(塗り方としては、完全に非推奨です)

漆は本漆ではなく、カシュー漆を使用しています(カシュー漆は乾燥時に室(むろ)を用意する必要がないので、扱いやすくおすすめです)

小容量のカシュー漆は、東邦産業と櫻井釣漁具から販売されています(釣具塗装用)

わたしが実際に使ったのは東邦産業のうるし(透)ですが、どちらも価格が手頃でおすすめです

10g入りと小容量ですが、今回の手法ですと、和包丁の柄を2本とオピネル・フィレナイフの柄を1本、合計3本塗ることができました

薄め液について

うるし専用薄め液

櫻井釣漁具

ふぐ印 薄め液

ニッペ

ペイントうすめ液

成分でいうと「ターペン」という溶剤になります(わたしも実際に使っています)

ターペンを使用することで、漆(カシュー漆)を溶いて薄めて使う事ができます

ラッカー塗料の薄め液とは異なりますので、間違って購入・使用しないよう気をつけましょう

薄める割合は、半々以上のかなり薄い状態にしています

厳密には計っていませんが、「漆4:薄め液6」程度の濃さになるようにしています(もしかしたら3:7くらいかもしれません)

この程度まで薄くすると、木材の表面や導管の中にもよく浸透します

濃い状態のままで塗布すると、単に「木材の上に塗膜が乗っているだけ」になります

そうなると、「単に飴色の色のついたウレタンクリアの塗装」と、さほど変わらない仕上がりになりかねません

ですので、漆が表面に浸透しなくなり、薄いながらも「塗膜の層」ができあがるまでは、かなり薄めた状態で「塗り」と「乾燥」を繰り返しています

(かなり効率が悪い手法ですが、仕上がりの良さを重視して、この手法にしています)

カシュー漆の乾燥に必要な日数、推奨環境など

塗膜の厚みにもよりますが、夏季なら2~3日、冬季なら5~7日の乾燥日数をみていますあくまでも目安であって、実際には臭いの残り具合と、指で触った感触で確かめています

硬化が不十分だと指先にペタペタした感触が感じられ、硬化が進むとカチカチに固まった感触に変化します

硬化がほとんど進んでいない状態で触診すると、指紋の跡が残って修正が大変になりますので、目安の期間が経過する前は、触れないようにしています

(慣れてくると、漆の臭いがどれだけ残っているかで、硬化の進み具合がある程度判るようになります)

また、水研ぎする場合は、カチカチした感触が出てから1~2日程度待ってからにしています(この状態でも完全硬化しているわけではありません、水研ぎが可能な硬度になったというだけです)

ウレタン系の塗料などは、湿度の高い日に塗装を行うと、塗面に白っぽい曇りが出ることがあり、ある程度乾燥した環境で塗装を行う必要がありますが、カシュー漆は湿度の高い日に塗っても問題ありません(本漆も同様のはずです)

ただ、風の強い日に塗装を行うと、空気中の塵が塗面に付着しますので、避けたほうが良いです(フィルター付きの専用ブースでの塗装が一番だと思います)

本漆の場合は硬化に水分が必要なため、湿度を一定に保つ室(むろ)が必要ですが、カシュー漆の場合は必要ありません

カシュー漆の場合は、気温が高ければその分酸化反応が進み、より早く硬化します。厳冬期などで気温が低すぎる場合は、パネルヒーターなどを使用し、安全性に配慮しながら硬化を促進するのも良いでしょう

ちなみに、「本漆」はびっくりするくらい高価です(20gで4300~5800円くらいします。とても使う気になれません)

釣具用のカシュー漆なら、10gで300~400円台と、手頃な価格です

仕事で本漆を使っている工芸士さんなどは、本漆の良さをことさらに強調すると思いますが、完全硬化後の状態になると、カシュー漆と本漆を比較しても、どちらがどちらか判別不能だろうと思います

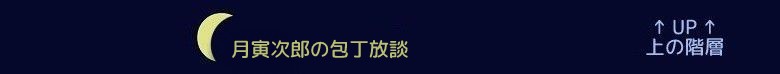

漆が浸透しなくなり、塗膜が乗ってきた状態

塗装と乾燥を何度か重ねると、漆が木材表面に浸透・飽和し、それ以上は塗料を吸わなくなってきます

そうすると、次第に表面に光沢が乗ってきて、このような状態の外観に仕上がります

この状態でも、充分な色の乗りと艶が出ており、耐水性も充分なものとなります

特にこだわらなければ、この状態で柄付けしても構わないでしょう

ただこのままですと、光を反射させた際に、光沢の堺に表面のでこぼこ感が見え隠れするため、今ひとつ高級感が醸し出せません

(上に掲載している完成後の画像と比較すると、歴然の差があります)

個人的には、この「塗り」の状態を「安物塗り」と呼んでいます

きちんと塗られてはいるものの、導管も埋まっておらず、ミクロの凸凹がそのまま残っているため、安っぽい感じが拭えないのです

とはいえ、塗料だけで導管の窪みを埋め、表面を完全平滑化させるのは、非常に手間のかかる作業です

通常であれば目止め剤を使用して、導管や細かい木目を埋めてから塗装するのがセオリーなのでしょうが、手間さえ厭わなければ、目止め剤を使用せずに、漆のみ導管を埋めることも可能です

ここでは手間と仕上がりを天秤にかけ、目止め剤を使わずに漆のみで仕上げています

一旦水研ぎを行う

せっかく塗りを重ねた柄ですが、2000番のサンドペーパーで水研ぎを行い、一度表面を馴らします(簡単に削れてしまうので、極めて軽い力で優しく研いでください)

ペーパーがけして表面を平滑化させ、そこから更に塗りを重ねることで、凹凸感の無いクリアな光沢感が生まれてきます

画像のような、「塗装後に2000番のペーパーで水研ぎした状態」は、いい意味で光沢に落ち着きが出ますし、手に持った感触も良好です

包丁としての実用性を重視し、審美性とのバランスを図りたい場合は、この状態で使用するのも素晴らしい選択だと思います

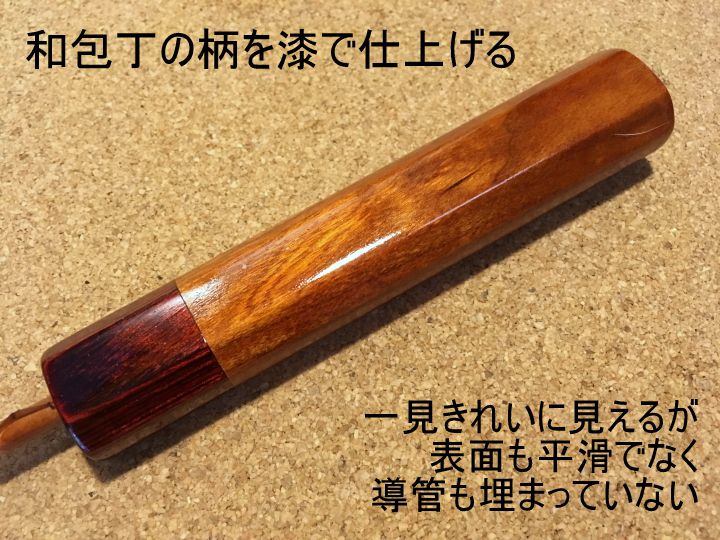

塗布と乾燥、水研ぎを繰り返す

ペーパー掛けと塗り重ねを繰り返すことで、表面の平滑度が増し、光沢の乗りがよくなってきました

ここまでくると、もはや「安物塗り」ではありません

漆塗りの完成 (和包丁の柄)

最終的に、このような状態に仕上がりました

合計14回塗っており、途中3度サンドペーパーによる水研ぎを施し、平滑化を促しています

漆は、上手に塗れば素晴らしい光沢が載る塗料ですので、塗布後にコンパウンドがけする必要はありません(安易に3~5ミクロン程度の鏡面用コンパウンドをかけると、逆に曇りが出るくらいです)

ですが、塗り重ねを繰り返すうちに、空気中の細かい塵などが塗装面に付着する場合があり、それらを除去して目立たなくするために、「最終仕上げ」として、水研ぎとコンパウンドがけを行っています

フィルター付きの専用塗装ブースや、漆塗り用の室(むろ)などがある場合は、そもそも塗装面に塵やホコリなどが付着しませんので、このような「塗装の最終仕上げ」は不要です(漆は、それくらいテカテカの光沢が乗る塗料です)

ちなみに乗用車の板金塗装などで、ウレタンクリアを上塗りする前に、この「最終仕上げ工程」を行うと、「ゆず肌」が取れて光を反射する面が平滑になり、プロの塗装業者でも真似のできない、鏡のような光沢反射を生み出すことができます

(正確に言うと、プロの業者さんでも可能ではあるのですが、採算が取れないので商売として成り立たないため、やってくれません)

塗装の「最終仕上げ」の具体的手順

コンパウンド細目

ブルーマジック

メタルポリッシュクリーム

ウィルソン

超微粒子

コンパウンド

-

最後の「塗り」を終えた後、1週間ほど時間をおいて乾燥・硬化させる

-

カチカチに硬化した感触を確かめた後、2000番の耐水ペーパーで、きわめて軽く水研ぎを行う(軽度の塗りムラなどがあれば、この時点で丁寧に削って除去する)

-

コンパウンドを使用し、中目、細目、極細目と番手を上げて優しく手磨きをする

実際に使用したコンパウンドは・・・

中 目:SOFT99コンパウンド細目(10~15ミクロン)

細 目:ブルーマジック(5ミクロン)

極細目:ウィルソン超微粒子コンパウンド(0.5ミクロン相当) ・・・です(左の画像の商品)

最終的に1ミクロン前後まで番手を上げないと、元の漆の光沢の状態まで戻りません(単に曇るだけです)

金属を磨くのとは異なり、柔らかい「樹脂」を磨きますので、優しく削りすぎないように、繊細に磨きます

磨きすぎて塗装面を削り取ってしまい、下地の木材が露出した場合は、最初からやり直しです(気をつけましょう)

漆塗り完了後の感想

今回は14回も塗装していますが、これは途中でどうしても光沢の乗りが気に入らなくなり、一度最初からやり直したためです(本来ならば、5~6回で済んだと思います)この手法、つまり前段階として浸透工程を行い、その後に薄塗りと水研ぎを繰り返すやり方ですと、光の干渉が生じ、複雑な奥行きのある光沢感を出すことができます(程度は低いですが、モルフォ蝶の羽根のような感じです)

今回は、漆の薄め方が足りなかったのか、ただ単に半透明の塗膜がペタンと乗っているだけのようになってしまい、今ひとつになり、やり直しとなりました

この構造色のような光沢を引き出すには、木材表面の漆の浸透具合、漆の濃度、塗膜の薄さ、表面平滑度など、複数要因が絡み合っており、「こうすれば良い」といった簡単なものではないようです(いまだ試行錯誤中です)

経験を重ねてノウハウを蓄積すれば、より少ない回数で短時間に施工できるようになるかもしれません

● 次のページ:和包丁の防水処理(エポキシ充填、中子の防錆)

● 前のページ:裏すきは、アールを付けた砥石で面研磨、ピンホール錆の除去

● 目次のページ:和包丁のカスタム(薄刃包丁)

● 包丁と刃物のトップページ:包丁とナイフの評価とレビュー、カスタムやら鏡面やら