ダメな包丁は、どこが悪いのか?(手直し・修繕)

最終更新日: 作者:月寅次郎

包丁マニア目線で、ダメな点を列挙してみよう

これは中古で入手した三徳包丁です。

研げばきちんと切れますし、食材を切るという観点からは大きな瑕疵は無いのですが、細かいところを見てみると、いろいろと突っ込みどころの多い包丁でもあります。

※ このページではネガティブな事も多々書いていますので、お気を悪くされる場合は、ここで読むのを止め、ページを閉じて下さい。

このページの趣旨は・・・

作りの悪い包丁は、実使用上どのような点に支障があるのか、どこが使いづらいのかを明らかにし、

それらを実際に改良する作業を通して、良い包丁とはどういうものかを、包丁マニアの視点から見てみようというものです。

● 関連ページ:堺清貞(小三徳包丁・カスタム品)

この包丁のダメな点

包丁スタンド

木製

Zwilling

ナイフブロック

この包丁のダメな点を列挙してみましょう。木製

Zwilling

ナイフブロック

※ そこそこ厳しい目で見ています。切れれば後はどうでも良い場合は、ここまで踏み込む必要はありません。

-

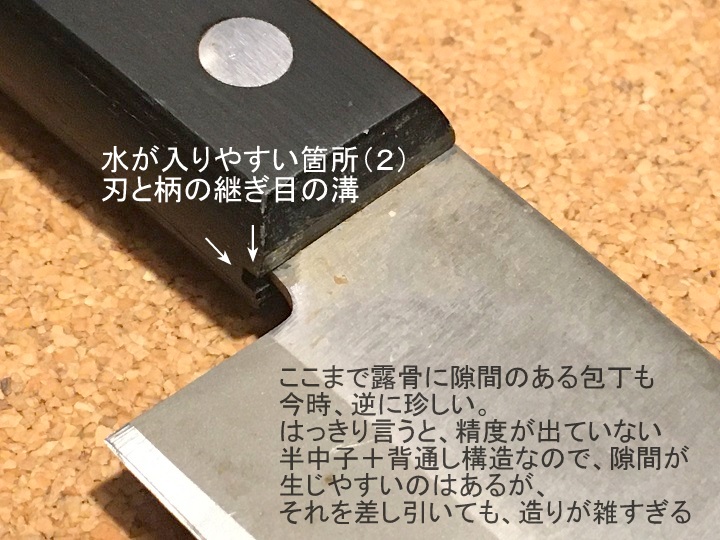

包丁を洗うと、柄と中子の隙間から水が入るため、拭いた後でも水が滲み出てくる。(最低・最悪)

-

峰は角が立ち気味で、面取りが不十分。(峰を押して硬いものを切る際に、手のひらに角が当たる)

-

ハンドルと刃の付け根に段差があり、溝状になっている部分がある(汚れが溜まりやすい)

-

刃のスキ具合にコストがかかっておらず、低価格包丁にありがちな『刃側1/3だけ削り』になっている。

洋包丁なのに鎬筋に相当する位置がやたらと出っ張っており、切削用の円砥サイズが小さめなのか、内側に大きめのアールが付いている(切り抜け抵抗が高い)

※ 参考ページ:100均包丁のスキ具合は、刃側1/4程度のみ

- ハンドルは積層強化木だが、密度が低く、スカスカの安物

-

ブラスト処理で割り込みのように見せてはいるものの、実際はステン鋼材の一枚物(一枚物鋼材が悪いわけではなく、ブラスト処理が悪いわけでもないが、他がダメなので余計に見せかけ感が際立っている)

- 一言でいうと安っぽい。(これで標準価格が4620円というのは、ちと高い。作りの内容に対して価格が割高。自社製造ではないこともあってコスパが悪い)

こういうダメな例を見ると、関孫六などは、安めの包丁でも抜かりがなく、上手に作ってあると感じさせられます。

「包丁を洗うだけでハンドル内部に水分が侵入し、拭いても後から水が染み出してくる」というのは、最大のマイナスポイントであり、「ダメ包丁あるある」です。

包丁の寿命を縮める原因となりますので、デメリットでしかありません。

ハンドル材と中子の合わせ精度の低い、安物の半中子構造の包丁にありがちな症状です。

刃体がステンレスの包丁は、確かに錆びにくいですが、ハンドル内部に水が入ったままだと、柄の中で腐食が発生するため、包丁が長持ちしません。(衛生的にもよろしくない)

また、鉄が錆びると体積が増すため、周囲の柄が押されて隙間が大きくなったりもします。

酷いときは柄がゆがみます。

NGE

包丁ケース

包丁の構造としては、旧態依然とした『昭和時代の作り』を感じさせるものです。包丁ケース

今どきこういう造りをしているのは、最新設備を導入できないまま時代に取り残され、技術革新に追従できていない小規模メーカーであることが多いです。

大手の包丁メーカーは、この手の「半中子+背通し」の包丁を、いまではあまり作らなくなりました。

コスト的には安く済むのですが、構造的に内部に隙間ができやすく、強度や耐久性の面で一歩劣るからです。

「悪い意味での手作りの見本」と言ってもよいでしょう。雑に作るのであれば『手作り』の意味がありません。射出成形の樹脂ハンドルの方がまだましです。

樹脂ハンドルで中子を覆えば、半中子でも水分の入る余地がありません。ですが積層強化木ハンドルですと、それも難しいものです。

射出成形は金型制作にコストがかかるため、設備投資もそれなりに必要になります。大量生産することで一本あたりのコストを低く抑えることができますが、スケールメリットが活かせない小規模業者ですと、導入自体が難しくなります。

包丁の手直し・修繕

このままの状態で使うのは少々忍びないので、手直しをすることにしました。どの部分に手を入れたのかを見ることで、ダメだった箇所が、どのように改善されていったかが判ります。

※ このページでは手直しの概要を紹介するに留めています。

修理内容の詳細については、こちらの 堺清貞(小三徳包丁・カスタム品) をご覧ください。

ブレードの調整

刃体の出っ張っている部分を、荒砥で削ぎ落とし…。

切り抜けの良い刃に仕上げました。

ブレード表面も、そこそこ見られるように仕上げています。

●参考ページ:包丁の鏡面仕上げ

ハンドルの分解・接着

この包丁の最大のダメポイントである『水の侵入』を、根本的に解決するため、一旦ハンドルを分解します。

中子を磨いてきれいに整え、

ピンを自作します。

ハンドルの接着・固定

2液性エポキシ樹脂接着剤のセメダインスーパーを使って、

ハンドルを接着・固定します。

隙間のある部分は念入りに充填し、内部に空間が生じないよう、配慮して接着しました。

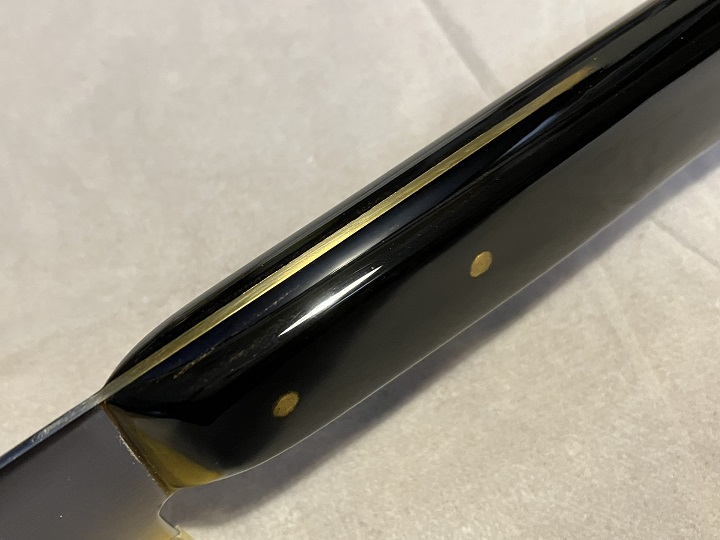

こちらが接着後の状態です。

接着剤が盛大にはみ出していますが、これは後で削って除去します。

ハンドル形状の修整・研磨

はみ出した接着剤を、サンドペーパーで削り落とし、同時に角を落として滑らかに仕上げます。

水の侵入ポイントだった、峰側の隙間は、きれいに埋まりました。

こちらは、腹側の状態です。

刃体とハンドルの段差を丁寧に削り落とし、溝状になっていた部分も除去しました。

これで、隙間や段差はきれいサッパリなくなりました。

もう、水が入り込む余地は、どこにもありません。

この状態でも十分使えるのですが、ここからさらに漆を塗布して、外観を美しく仕上げます。

漆を塗って、最期に刃付けして完成です。

補修とカスタムが完了しました。

なかなかきれいに仕上がったのではないかと思います。

峰側の状態です。

隙間がきれいに埋まっています。

冒頭で挙げたダメな箇所のうち…、

- 隙間から内部に水が侵入し、拭いた後でも水が出てくる

- 峰の角が立っている

- ハンドルと刃の付け根の段差が大きく、溝状の部分に汚れが溜まる

- 刃のスキ具合にコストが掛かっておらず、刃の抜け具合がイマイチ

- ブレードのブラスト処理が安物っぽい

ダメダメだった包丁が、見事に使える包丁へと、生まれ変わりました。

入手時の状態

改めて、入手時の「堺清貞」の状態を見てみましょう。

ステンレス製の包丁ですが、何箇所か小さな錆が浮いており、丁寧に使われた包丁ではないようです。

砥石が当たってできたと思われる研ぎ傷も見受けられます。

上の画像は、実際の錆の状態ですが、このようにステンレスでも錆は出ます。

ステンレス包丁の錆を防ぐには・・・

-

汚れたままの状態で長時間放置しない。

-

塩っ気のあるものを切った後はきちんと洗う(できない時は、流水に当ててかけ流す)

-

おおまかでも構わないので、水気は拭き取る。

錆びやすい炭素鋼(ハガネ)の包丁ですと、しっかり手入れする必要がありますが、ステンレス製の包丁であれば、この程度で問題ありません。

なお、上の画像のように汚れてくすんだ包丁も、筆者が洗うと、下の画像のようにピカピカになります。

この堺清貞は、特に欲しいと思って入手したわけではなく、他の包丁との抱き合わせ販売で、付属してきた包丁です。

堺景虎、堺業平とのセット販売でした。

上の画像は洗浄後の状態です。洗浄に使った道具や手順については…、

● 包丁の洗い方 のページに記載しています。

● 関連ページ:堺清貞(小三徳包丁・カスタム品)

月寅次郎のおすすめ包丁

月寅次郎の包丁解説(裏話)

月寅次郎が実際に使っている包丁(使用包丁一覧)

月寅次郎の包丁カスタム(DIY作業手順)

包丁の研ぎ方、砥石、研磨など(砥石のレビュー)

月寅次郎プロフィール