包丁の柄をDIY交換(自作積層グリップ)

最終更新日: 作者:月寅次郎

修理対象は、昔に買った関孫六(三徳包丁)

古くなった包丁の柄を、DIYで交換修理しました柄の材質は「シートまな板」です。裁断して積層し、自作積層グリップにしました

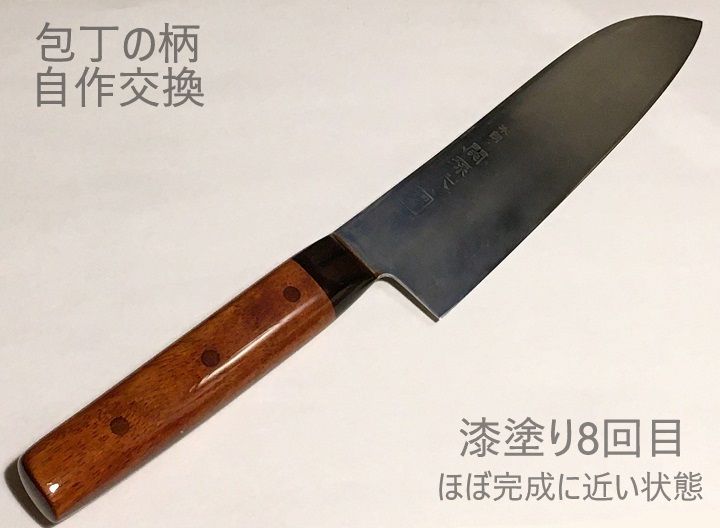

こちらの画像が、完成した状態です(修理後)

本格的に木製ハンドルを自作して修理する場合

本格的に、木製ハンドルを自作して柄を交換するパターンは、こちらのページで紹介しています

使用した木材は、花梨とジリコテ(シャム柿)です。金属製のカシメピンは使用せずに、木製の丸棒をピン替わりに使用しています

洋包丁ではなく、和包丁の場合(和包丁の柄付け)

和包丁の柄付けは、こちらのページで紹介しています

和包丁の柄は、中子を熱して焼き広げて挿入します

和包丁の場合は、種類や寸法ごとに中子のサイズが異なるため、最適サイズの柄を用意することが重要です(柄の寸法が大きすぎると、スカスカで全く固定できないこともあり得ます)

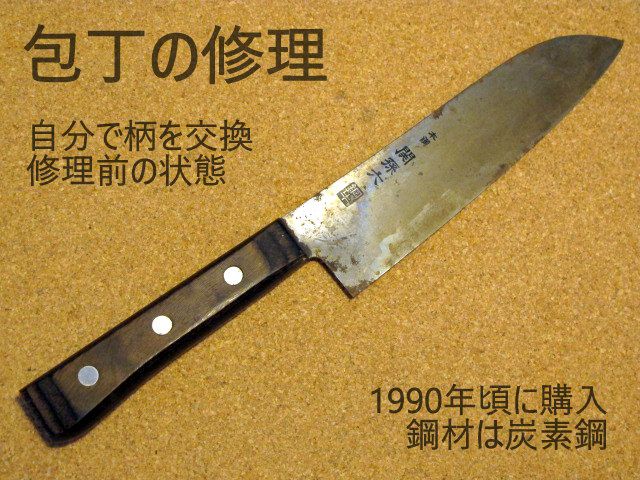

修理前の包丁の状態

下の画像が、修理前の状態となりますこの包丁は、1990年頃に購入した、ハガネ(炭素鋼)の三徳包丁です

メーカーは貝印(関孫六)で、「鋼牛」という刻印がありますが、商品名までは判りません

20年近く物置の中で放置していたため、柄の内部で腐食が進んでいるようでした

そのまま使えないことはありませんが、放置すれば中子が腐って折れる可能性が高まりますので、早めに修理することにしました

確かホームセンターで買ったもので、価格は数千円程度だった覚えがあります

ハガネの一枚物の包丁で、口金は無く、「本通し」ではない「背通し」の造りになっています。柄の素材は、積層強化木のようです。

コストのかからない造りで仕上げながらも、ハガネ鋼材を使用して高い切れ味を担保し、安さと切れ味を両立させた、コストパフォーマンスの高い包丁といった感じです

改めて貝印に確認したところ、商品名は「鋼牛上作」、当時の価格は税抜2700円

1990年頃に販売されていた商品とのことでした

貝印さま、丁寧なご回答ありがとうございます

見たところ、各所に錆が浮いており、軽い柄腐れを起こしていたものの、手直しすればまだまだ使えそうに思えました

柄の内部で鋼材が腐食し、柄を左右に押し広げ、隙間ができています

柄が取れるほど腐食が進行しているわけではなく、このまま使用できそうな強度はあるのですが、手遅れにならないうちに柄の交換と修理をしておきたいと思います

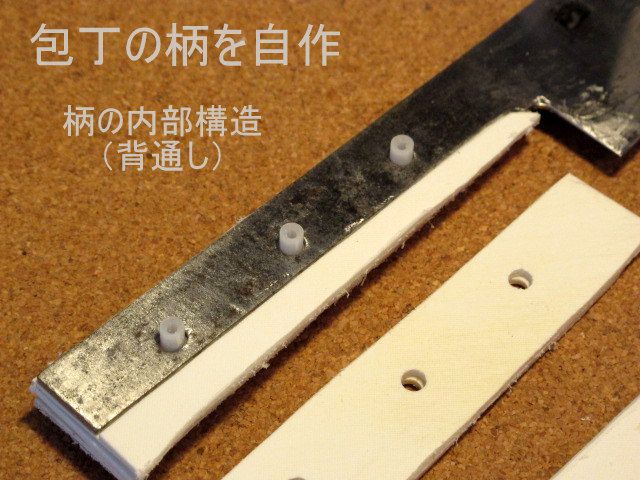

「背通し」とは?

これが『背通し』です (ピントがズレててスミマセン)

本通しとは異なり、包丁の鋼材が、柄の『背』にしか通っていません

今ではあまり見かけない構成になりましたが、以前は、『本通し』に比べると、『背通し』の方が少し価格を落として販売されていました

包丁の柄をDIY交換 - 具体的な修理方法(手順)

柄の「かしめピン」を、ドリルで揉む

腐食の状態は、根本周辺が最も激しくなっているように見えます

中子までボロボロに腐食していると、強度が不足して、修理自体が難しくなります

中子(柄の部分の鋼材)がどれだけ残っているかは、柄を分解してみないことにはわかりません

おそらく大丈夫だとは思いますが、まずは柄の分解をしてみることにしました

まず、刃引きを行って刃を丸めたあと、刃に養生を行います(怪我防止のため)

次に、かしめピンをドリルで揉んで穴を開け、取り外します

かしめピン内部の太さが不明のため、細めのドリルから初めて、徐々に穴径広げて様子を見ました

ドリルは通るものの、ピンは外れそうで外れず、試行錯誤しながら外しました

包丁の柄を分解

ようやく分解できました

錆はかなり酷い状態です。ただ、中子に穴が開くほどではありません

手に取って確かめてみましたが、鋼材の厚み自体はしっかり残っており、強度的には十分のもようです

一面に錆が浮いているため、状態が悪いようにも思えましたが、あくまでも鋼材表面の腐食にとどまっていたようです

包丁の錆を落とす

プロクソンのミニルーターに、荒目の軸付回転砥石を装着し、錆を除去します

酸化鉄は柔らかいですので、軽く回転砥石を当てただけで、錆がどんどん剥げ落ちていきます

サビをあらかた落としたあとは、アタッチメントをゴム砥石に変え、さらに丁寧にサビ取りを行いました

画像のミニルータは、わたしが長年使っているPROXXONの「NO.28400」というモデルで、550gとやや重めですが50Wの強力タイプでトルクも充分です

使用した感想や、ミニルーターの選び方のポイントについては、こちらの ミニルーター - PROXXON(プロクソン) のページをご覧ください

中子だけでなく、刃面の錆もあらかた落としました

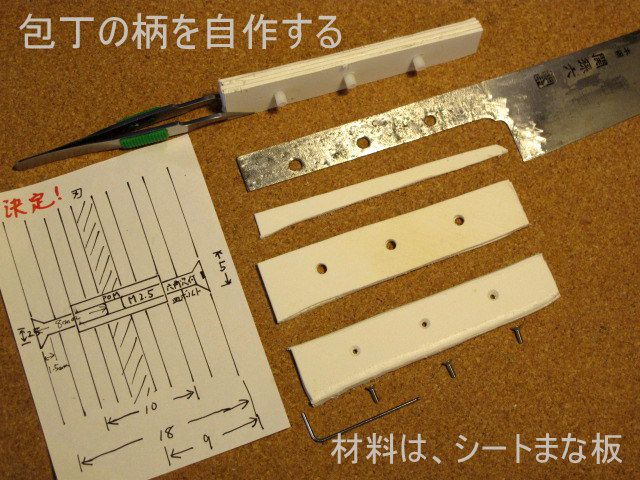

包丁の柄を自分で作る

薄厚のシートまな板を、切って積層

本当は、マイカルタやエボナイトなど、定評のあるナイフ用ハンドル材を使いたかったのですが、包丁の柄を自分で作るのは初めてですぶっつけ本番でいきなりやっても、たいてい失敗して後で後悔しますので、今回は手近にある安価な材料を使い、練習のつもりでグリップを自作することにしました

使用したのは、樹脂製のシートまな板です

2mm厚のシートまな板をカットし、積層することで、グリップの形に仕上げようと思います

あくまでも、「練習用の仮ハンドル」ですので、シュナイダーボルトなどでの完全固定は行わず、後で取り外せるような構成にしました

【 使用材料 】

● 2mm厚のシートまな板(ポリエチレン製)

● 両雌ねじスペーサー (ジュラコン製)外径5Φ 長さ10mm、M2.6、ピッチ0.45

● 六角穴付皿ボルト (ステンレス製) 2.5mm×8mm

内径の異なる穴を、中心をずらさずに開ける必要があり、皿ネジが面一になるように、「皿もみ」もせねばなりません、慎重、丁寧に作業をしました

本来ならばボール盤を使用して、正確に垂直な穴を開けたいところですが、手持ちのハンドドリルしかありません。手作業なので、ろくな精度は出てないと思いますが、なるだけ中心がズレないように気を使いながら、垂直になるように穴を開けました

上の画像は、今回使用した雌ネジ付スペーサーと皿ボルトです。

ボルト自体が小さめのため、六角レンチも1.5mmというかなり小さいものを使用します

ネジ穴を舐めやすいので、低トルクでやさしく締める必要があります

筆者はスペーサーと皿ボルトを別々に購入しましたが、最初からセットになっている製品の方が確実です。

以前はこのような製品の入手が難しかったですが、最近ではamazonで手軽に買えるようになりました。

(下にいくつか製品例をあげておきます)

ハンドル固定に使用可能なファスナーナット、シカゴスクリューなど

● ナイフハンドル用ファスナーナット(ヘックス穴タイプ ネジ頭直径8mm 10個)

● Charniol 真鍮ブラケットボルト(ヘッド直径6mm 20セット)

● ナイフハンドル用ファスナーボルト(M8 6-8mm 2セット)

● シカゴスクリュー(12x8x28mm 6個)

包丁に柄を「仮合わせ」した状態です。

グリップは、同一形状に切断したものを重ねているだけですので、まだ角ばったままになっています。

内部は、このようになっています

中子に開いている穴の内径を、5mmで統一するため、真ん中の穴以外はドリルで広げています

カッターで大まかに角を落とし、丸みを付けて形を整えました

まだ、荒削りではありますが、このままでも充分使えそうです

中子に錆が出ないよう、腐食対策

グリップがおおよそ完成したところで、中子の錆防止対策です

ゴム砥石でかなり錆を落としましたが、ピンホール状の腐食になっている箇所は、完全には錆が取り切れていませんし、そこから再度錆が広がっていく可能性も否定できません

ホルツの錆チェンジャーを使用して、ピンホール腐食の部分を黒錆に転換し、腐食防止とすることにしました

上の画像は、サビチェンジャーを塗布して完全乾燥したものです(約8時間経過)

塗った直後は半透明の白色なのですが、あれよあれよという間に、真っ黒に変わっていきます(決して黒色塗料を塗ったわけではありません)

ホルツの錆チェンジャーはラテックスが入っているため、乾燥後は薄くゴムを引いたような質感になります

また、厚塗りするとその部分が引かずに、盛り上がったままに仕上がりますので、薄塗りが適していると感じました

自作積層グリップを包丁に装着

この状態で、一旦グリップを合わせてみました

まだ荒削りな部分もありますが、特に手に当たるような部分も無く、握り心地は上々です

触った感触や、滑りにくさも、まずまずの及第点という感じです

重心は、グリップと柄の境目のところになっており、ほぼ理想的な重心位置だと思います

樹脂グリップのおかげで、グリップが軽くなり、重心が先に移動したのでは?と思いましたが、それほどでもないようです

改めて、この状態で重量を計測してみましたが、125gです(おぉ、軽い!!)

三徳包丁としては、そこそこ軽量に仕上がっています

サイズも計測してみましたが、刃渡りは標準的な16.5cm、厚みは最大のところで1.9mmでした

最大厚の部分で2㎜を切っているというのは、三徳包丁としてはやや薄めかもしれませんが、個人的には「薄い包丁」の方が、切り抜けが良いので好みです 通常は、厚みが2.0mmくらいの製品が多いです。1.8mmくらいになると、「かなり薄い」という印象です

まだまだ、磨き足りない部分は多々残っていますし、あくまでも仮のグリップですので、外観もしょぼいのですが、このまま刃付けしてしまえば、そのまま使用できそうです

ハンドル表面をサンドペーパーでならし、全体的に滑らかな状態に仕上げました

現在は、この状態にて使用しています

今回の自作グリップは、あくまでも「仮製作」ということで、後で簡単にばらせるような構造にしています(かしめによる固定を行っていません)

後日、きちんとしたグリップを作る予定です

このまま永続的に使用する場合は、エポキシ接着剤を併用し、グリップと包丁を完全に一体化させてしまえば、充分実使用に耐えるものと思われます

動画で見る

このページの内容は、YouTubeでも見ることができますよかったら見てやってください。(他の包丁や研ぎ方もアップしています)

月寅次郎チャンネル (YouTube 動画一覧)は、こちらです(「いいね」をもらえると嬉しいです!)

自作グリップその後 - 本格的な木製ハンドルに交換

木製グリップを自作して取り付け、漆で塗装して外観もきれいに仕上げました

使用した木材は、花梨と、ジリコテ(シャム柿)です

マホガニーの薄板をスペーサーに使い、木製のピンはメンピサン材の丸棒を一部加工して使用しています

製作工程の詳細は、包丁の柄を交換修理(自作木製ハンドル)のページで紹介しています

30年前のハガネの包丁、使ってみたらどんな感じ?

改めて刃を確認したところ、自分で砥いだ痕跡が見て取れました刃の根元から中央あたりまでは良いのですが、切っ先のあたりの研ぎ角がいささか狭角になっており、刃角が安定していません

約30年前の自分自身が、下手なりに砥いでいたという感じで、なにやら微笑ましく思えます

砥石に当ててみて、刃の硬度や切れ味を確認してみました

第一印象は、「昔ながらのハガネの包丁!」という感じです

砥石に当てると、盛大にバリが出て、すぐに刃が付きます

「瞬間で刃が付く」というと言い過ぎですが、自分の所有する刃物の中では、最速に近い感じで刃が付きました(バリの出方も随一です)

昔は、セラミック系の高性能な砥石があまり普及しておらず、「赤レンガ」と呼ばれる赤土色の砥石(キングデラックスの#1000番など)が一般的でしたので、刃物メーカーも、普通の砥石で楽に研げるような硬度設定にしていたのでしょう

あまりに楽に研げてしまうのに最初は驚きましたが、「そういえば、昔の刃物は、こんな感じだったな」と思い出し、久しぶりに味わう感触に懐かしさを禁じえませんでした

「研ぎやすく、刃付けしやすい」というのは、優れた包丁の一つの要素です

そういう意味では、「この包丁、なかなかいいなぁ~」と感じました

パリンパリンのいい刃が付いた。これは良いものだ

研ぎ上がった刃を、指の腹で触ってみると、パリンパリンした感触が伝わってきますステンレス系の刃物ですと、刃先の角度だけで切り込んでいくような、どことなく「のぺっ」とした感覚があるのですが、ハガネの刃は、刃のエッジに超硬の微粒子がむき出しになっているような、そんなシャープな感覚があります

おそらく硬度はそれほど高くはないものと思わます

手持ちの刃物でハガネのものといえば、高砂屋の手打ち鍛造の薄刃包丁(自分で柄付して漆塗りに仕上げたカスタム品)、水野鍛錬所の薄刃包丁(こちらも手打ち鍛造包丁)、炭素鋼複合材の関孫六4000CLなどがありますが、それらよりも、明らかに柔らかい感触です(青紙2号の手打ち鍛造と比較して柔らかいのは、当たり前といえば当たり前ですが)

それでも、柔らかいのにこれだけの刃がついてしまうということが、実に驚きです(それがハガネの良いところでもあります)

少し話がずれますが・・・

刃物の世界では、「炭素量が多くて硬度が高い方が、良い刃物」…という短絡的な見方があり、「青紙スーパー>青紙1号>青紙2号」のように思われているところがあります

青紙スーパーを使って鍛造包丁を製造している業者さんなどに多いのですが、「青紙スーパーだから最強!」みたいな宣伝文句で煽っていることが多いです

はっきり言って、いかがなものかと思います

ワタシが思うに、「硬すぎると、正直言って、使いにくいよね!!」…なのです

大事なことなので強調しておきます 「硬すぎる包丁は、使いにくいぞ!」 …なのです

使いにくいというのは…、

硬すぎるから粘りがなくて、刃が欠けやすい。折れの可能性が高まる

研ぐのが大変、安い砥石だとなおさら研げない、簡易シャープナーだと内蔵砥石がへたりやすく、シャープナーがすぐにダメになる。高価なセラミック砥石でないと楽に研げない

なんと言っても、「硬度の高い包丁は、商品価格がやたらと高い」(削って包丁の形に整えるのに手間とコストがかかるから) …などなどです

そういうカチカチに硬い包丁は、40人前の刺身を引かなくてはいけない…とか、60人前のローストビーフを切り分ける必要があるとか、そういう「プロ/本職」の人が、必要に駆られて使うものだと思います(仕事の途中で刃が終わってしまうと仕事にならないので)

…話を戻しましょう

この包丁を砥いだ時、改めて「硬度が低いのによく切れる包丁は、使いやすい!!」と感じました

研いだ時の感触からすると、あまり刃持ちする方ではないように思えましたが、これだけ良い刃が付いてくれると、研ぐ回数が増えることくらいなんでもありません。むしろ「素晴らしい刃が、簡単に付けられるというのは、なんと価値のあることなのか!」と思います。こまめに研いで、常にフレッシュな刃先で使用する価値があるというものです

刃体に力を加えてみて、鋼材の粘り(しなやかさ)を見てみましたが、そこそこしなります

カチカチの剛体ではなく、しなやかさが感じられます

しっかり粘る刃体ですので、折れや欠けにも強いでしょう

こういうしなやかな刃は、研ぎ抜いて厚みを抜き、ぎりぎりまで薄くすることが可能です

そうすると、切れの良さと、刃の抜けの良さが両立した刃ができ上ります(とても重要なポイントです

近年は、ガチガチに硬い仕立ての刃物が多く、個人的にも「なんだかなぁ~?」と、疑問に思うことも多かったのですが、こういった、柔らかくて粘りがあって、なおかつ切れ味の良い刃物というのは、あまり見かけなくなりました

昔と異なり、「自分で研ぐ」ということが一般的でなくなってからは、「ガチガチで刃持ちは良いけれど、実に研ぎにくい」そんな刃物が増えている感じです

こういう、柔らかくて研ぎやすく、なおかつ切れ味極上の刃は、今となっては希少な存在かもしれません

「これは、しっかり修理して、ずっと大切に使わねば」と、改めて感じました

刃物記事一覧 に戻る