包丁の柄を交換修理(自作木製ハンドル)

包丁の柄を自作して交換

古くなった包丁の柄を、自分で修理・交換しました修理・交換に当たり重視したのは・・・

1.柄の隙間をなくし、完全防水にして、中子の耐久性を飛躍的に高める

2.ハンドルの形状にこだわり、メーカー品を超えた握りやすさを実現する

3.銘木の使用と漆の塗装により、美しい外観に仕上げる

・・・の3点です

大手メーカーの包丁には、材料や作業時間にコスト的な制限が生じますが、これは趣味ですのでそういう縛りはありません

ゆっくりと時間をかけ、工芸品を製作するつもりで仕上げました

結果として、メーカーや有名刃物販売店の修理レベルを超えた、一点物のカスタムグレードの仕上りになったと思います

ここまでやるのは大変そうだという方は、「包丁の柄をDIY交換(自作積層グリップ)」のページをご覧ください

同じ包丁の刀身を使い、「まずは包丁として使えるようにしよう!」というコンセプトで、あまり材料費をかけずに仕上げています

包丁の柄を交換修理 - 目次

ハンドル材の切り出し

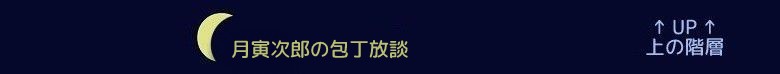

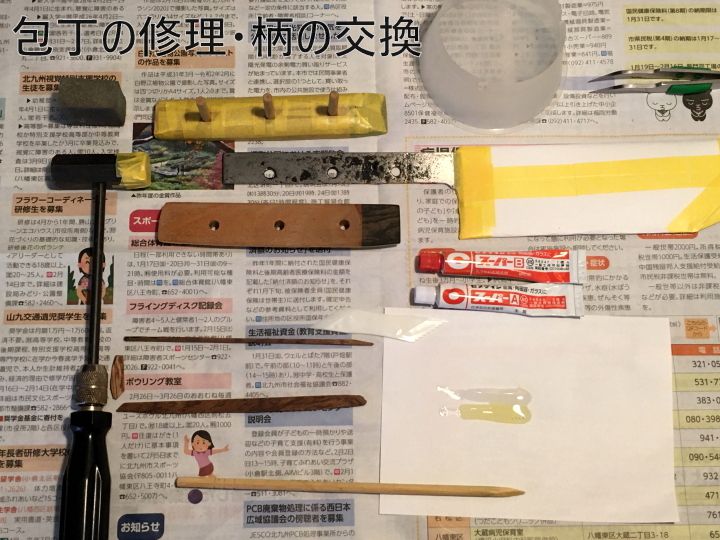

包丁をブレードのみの状態に戻しました。ここからスタートです

柄の取り外し、サビ落としなど、これより前の工程は、包丁の柄をDIY交換(自作積層グリップ)のページで紹介しています

材料となる木材を切り出します

用意したのは花梨材です。ちりめん状の微細な杢の入ったものを入手できましたが、かなり目が詰まっており、相当に硬そうです

花梨材の下に置いてある包丁の柄の部分に、黄銅状の色が付いていますが、これは漆を薄く溶いて塗布したものです

強靭な被膜で、サビや腐食を防いでくれます

Zライフソー 木工用ノコギリを使って、カリンの角材を切り出します

このノコギリは、刃の厚みが薄めで、このような細かな木工作業にはとても使いやすく、重宝しています

刃を「生木用」に交換して植木の剪定に使ったり、雨どいのDIY修理に使ったりと、我が家では大活躍です

研ぎ台(バットはめ込み式 砥石台)を自作する際にも、役に立ってくれました

Z ライフソー を見てみよう

Z ライフソーは、刃の交換が可能で多用途に使えるノコギリです。

(木工用、生木用、クラフト用、プラごみ解体用など、用途に応じた替刃が有ります)

● Z ライフソー (amazonで検索)

● Z ライフソー (楽天で検索)

比重が1に近いような、硬く締まった木材を、手鋸で切るのはひと仕事です

杉やヒノキであれば、かまぼこ板でも切るかのようにサクサクと楽に切れるのですが、こういった目の詰まった木材は、なかなかそうははいきません。(かなり時間を要しました)

真っすぐに刃を入れるのも、そこそこ慣れが必要です。

マスキングテープを貼っているのは、「切断ラインが目視で判りやすくなるように」という配慮からです

鉛筆でラインを引いただけですと、光の反射角度によっては見えづらく感じる場合があるため、テープを貼っています

切り出した花梨材です

花梨材の右側に置いてあるチョコレート色の木材は、ジリコテ(シャム柿)という木材です

こちらもカリンと同じくまめ科の木材で、とにかく硬いです。比重も1前後はあるでしょう

質感が黒檀や紫檀に似ていますが、うねるような独特の木目が特徴的です

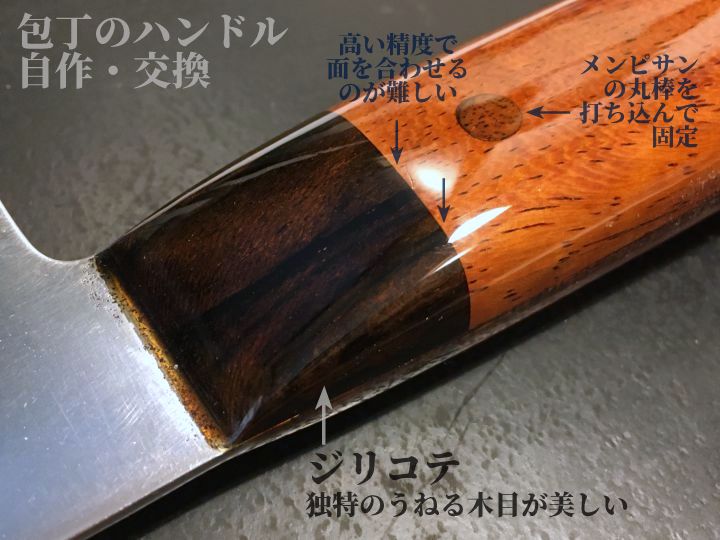

切り出した花梨とジリコテを、エポキシ接着剤で接着しました

はみ出した樹脂は、削り落としてきれいに成形しています

木材同士の面を合わせ、隙間が生じないよう、精度よく加工するのはなかなかの難作業でした

たとえわずかな面積でも、手仕事で精度の良い垂直や平面を出すのは、結構難しいです

垂直に切る、平面に磨く、たったそれだけのことなのですが、一発できれいに仕上げるには修練が必要です

何度もやり直しましたが、それでも「完全な平面を出すのは難しい」ことがよく分かったため、妥協策として、接着面の内側同士をわずかに削り、お互いを、「ごくわずかな凹面」に加工することで、接合面の外周が隙間なく密着するように仕上げています

こういう作業は初めてですが、精度よく仕上がったと思います

この後は、穴あけの工程に入ります。鉛筆で、穴開けの基準となる中心を書き込みました

ハンドル材 を見てみよう

● ハンドル材 ナイフ (amazonで検索)

G10に代表されるレジン系から、黒檀、デザートアイアンウッド等の天然木まで、いろいろです。

● 金高刃物老舗 ハンドル材 (楽天市場)

金高刃物老舗さんは、なかなかの品揃えです。

マイカルタ、アクリストーン、G10、ナチュラルウッド、そしてエボナイトまであります。

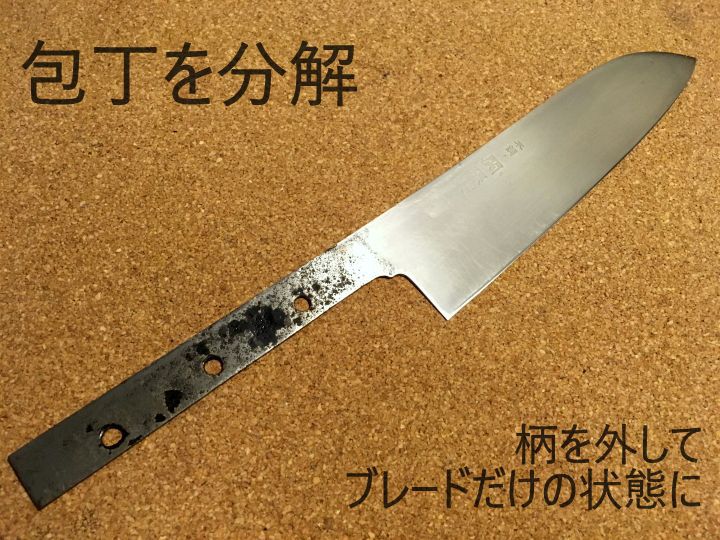

ハンドル材の穴開け

木工用ドリルを使用し、内径5ミリの穴を開けました

きちんと当て木を当て、下の木材ごと穴を開けたのですが、ドリルの切れが悪かったのか、木材の方が硬すぎたのか、中央の穴の縁に「欠け」が出てしまいました(おそらく両方の要因が重なったためだと思います)

ここだけ見ると少々残念な仕上がりですが、ハンドル材の厚みに若干余裕をもって切り出していますので、この後の成形工程で修正可能です

ハンドル材をギリギリのサイズに切り出さなくて、本当に良かったと思います

成形・研磨しているうちに、欠けた部分もわからなくなるでしょう

今回の穴開けには、電動ハンドドリルを使用しましたが、ドリルガイドも併用しています

実は以前、ジリコテ材を切り出して、この工程まで進めたことがあるのですが、穴の垂直精度が悪く、それ以降の作業を断念したことがあります(はっきり言って失敗でした)

そのため、二回目となるこの作業では、万全を期してSK11 ドリルガイドキットを使用し、穴の垂直精度を高めています

ただ今回の作業の場合、ハンドル部材自体が小さいため、(画像のように)固定用治具との接触面積が少なくなってしまい、やや使いづらく感じました

このため、垂直精度はある程度まで出せるのですが、穴の中心と穴あけガイドとの間にずれが生じていないか、気を使いながら作業となりました(ドリルガイドが製品として悪いわけではなく、加工対象が小さいため致し方ありません)

本来このような穴あけ加工は、卓上ボール盤で行う作業です

ボール盤があれば、垂直の穴を正確に開けられるのですが、この作業だけのために購入するのも現実的ではありませんので、電動ドリルによる手作業で穴あけ加工をしています

こちらの画像が、穴開けの垂直精度が悪く、それ以降の作業を断念したジリコテ材のなれの果てです

もったいないので一部を切り取り、今回の口金部分の材料に流用しています

右側のジリコテ材がやたらとテカテカしているのは、漆塗りのテストをしたためです

(左側は切り出して研磨したのみです)

ハンドル材の穴あけ加工を終えた状態です

1回目に作業し、欠けが生じたのが下の板材で

2回目に穴開けして、うまく行ったのが上の板材です(こちらは木工用ドリルを使いませんでした)

あえて鉄鋼用ドリルビットを使用し、Φ2.5ミリ → 3ミリ → 3.5ミリ → 4ミリと、徐々に穴径を広げ、最後の1㎜は棒やすりを使用して内径5ミリまで広げました

こうすることで、逆目やドリルの食い込みによる「欠け」を防ぎながらも、満足できる精度を出すことができました(それでも、時々刃が噛みこみそうになったりして、かなり試行錯誤して穴開けしています)

今回は、カチカチに締まった密度の高い木材が対象でしたので、なかなか思ったように穴開けできず、金属の穴あけ手法を用いましたが、杉やヒノキのような一般的な比重の木材であれば、ここまでしなくとも、木工用ドリルビットの一発穴開けで、問題なくきれいに加工できると思います(そういう意味ではちょっと特殊な作業だと思ってください)

※ 追記:今にして思えば、定評のあるNACHIのドリルビットを使えば、一発できれいに開口できたのではないかと思います。(そこそこ使い込んだ鉄鋼用ビットだったので、切れが今一つだったと思います)

国内№1 不二越 NACHIドリル を見てみよう

● NACHI ドリルビット (amazonで検索)

● NACHI ドリルビット (楽天で検索)

ナイフ作りの場合は、ハンドル素材として、G10などの樹脂素材やマイカルタなどの樹脂浸透系の素材がよく使用されます

あのような均質な素材は、木材のように「目」が無いため、逆目や噛みこみ、割れなどの懸念が少なく、加工もしやすいです

今回は、ハンドルに木目の美しさが欲しかったので、あえて木材を使用しましたが、硬い木材は加工が大変だなと改めて感じました

(なにしろ、ノコギリで10センチ切るだけで1時間近くかかりました。ヒノキ材をカットして砥石台を作った時とはえらい違いです)

画像は、ドリルガイドを使わずに、手作業で穴あけした時の様子を再現したものです

このやり方だと、ドリルビットが木材に垂直に入っている様子を、目視で確認しながら穴あけすることができます

木材の面と視線を一直線に合わせれば、X軸とY軸の両方でそこそこの垂直度を出せますが、ドリルビットが噛みこむと、木材に突然回転トルクが伝わってキケンです

このような作業は、安全上まったくおすすめできませんので、真似をしないようにしてください(そもそもハンドドリルは置いて使うものではなく、手でしっかり持って使用するものです)

バルサのような柔らかい木材であれば、さして噛みこみもせずにサクッと穴が開くので問題も生じにくいですが、比重が高い木材でこれをやると危険だと思います。真似をしないようお願いします

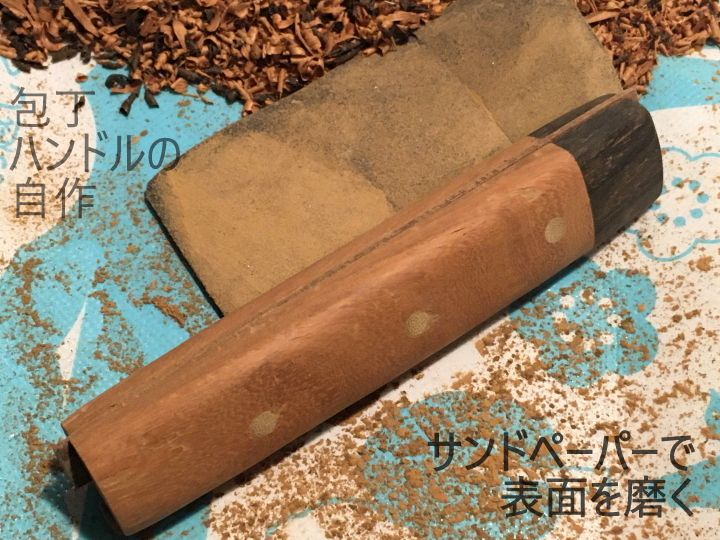

柄の形状を削り出す

ハンドル材を削って、形状を整える工程に入ります

竹の割りばしを加工して「作業用の仮ピン」を作り、二枚の板材を一体化させて削っています

「仮ピン」は実際に使用するピンよりも、外径をやや小さめに削り、取り外し可能にしています

ハンドル材の削り出し成形にはオルファ クラフトナイフを使いました

この木材は比重が高いので、効率よく削るには、刃の切れ味が決め手です

クラフトナイフのブレードを、切れ味重視の炭素鋼ブレード(NTカッター製)に交換し、砥石を使って作業前に研ぎ上げてから使用しています

オルファ クラフトナイフのブレード交換や改造、さまざまな刃付の方法などを詳しく知りたい場合は、オルファクラフトナイフ - 現代的な切り出しナイフ のページをご覧ください

木材の角を落とし、徐々に丸みを帯びた形状に削っていきます

研いだばかりの刃は、実に切れ味良好です

相手の木材もかなり硬いのですが、薄く削ぐようにすれば、きれいに削れていきます

「削り成形」が、かなり進みました

木の目に沿って削るようにしているのですが、部分的に木の目が逆になっている箇所があり、うっかり刃を入れると、木目に沿って深い角度で刃が入ってしまいます

そうならないように、削る方向を何度も変えながら、気を使いながら削りました

後で調べてみましたが、このような状態を「木理が交差している(木理交差)」というそうです

切り出しナイフを使った削り出し作業は、実に楽しいです(幼少の頃に、肥後守ナイフで竹トンボを作った事を思い出しました)

この後の工程で、ミニリューターを使用して研磨作業を行っていますが、電動工具の場合は音や振動が出て、粉塵等も舞いますので、作業的な楽しさがありません

作業効率を上げたい場合は電動工具が効果的ですが、いくぶん辛抱しながらやっている感があります

切り出しナイフで削って、地道に形を出していくのは、とても原始的な作業ではありますが、趣味の作業としては、非常に楽しいものがあります

※ 追記:今回のように材質が硬く、削り出し量も多い場合は、鍛造の切り出し小刀の導入を検討すべきだと感じました

オルファのステンレス刃ではなく、NTカッターのハガネ刃を使ったため、それなりに快適に削れてはいたのですが、それでも徐々に切れ味が落ち、最後は刃に「かえり」が出る始末でした。(決して刃が悪いわけではなく、相手が硬すぎるのです)

ディスポーザブル品の圧延成形SK材と、鍛造の安来鋼(青紙や白紙)では、如実に差が出るものです

次回、同様の作業をする際は、梅心子(ばいしんし)の切出小刀(青紙鋼材)でも使おうかと、ひそかに考えています

肥後守ナイフ を見てみよう(日本に古くから伝わる、伝統的な折りたたみナイフです)

● 肥後守 (amazonで検索)

● 肥後守 (楽天で検索)

切出小刀 を見てみよう(シンプル、だがそこがいい。手打鍛造の高級品も)

● 切出小刀 (amazonで検索)

● 切出小刀 (楽天で検索)

一旦仮組をばらして、内部構造を撮影しておきました

ピンが6本写っていますが、上に並んでいる短めのものが仮組用のピン(竹製)です

右側のやや長めのものが本組用のピン(メンピサン材)です

ジリコテ材を薄く切り出して2ミリの厚みまで研磨をかけ、口金下部に当てがおうと思っていましたが、迷った末に使用せず、マホガニーの薄板のみで鋼材の厚みを埋めることにしました

さらに削り進めます

ジリコテ(黒色の木材)で作った、口金状の部分も丁寧に成形します

手のひらや母指球の当たる上面は平面基調にし、丸みを帯びた逆三角形になるような形状に成形します

こうすると、握った時に手にフィットして、実に握り心地が良いのです

今回の自作木製ハンドルですが、ハンドル形状は関孫六 10000CLを参考にして作っています

10000CLのハンドルは、口金に近い部分は逆三角形で、柄尻の方は円柱形状になっており、かなり複雑な形状になっています。おそらく3Dターニングマシン(NC木工旋盤)のような数値制御加工機で削り出しているのでしょう

同じ形状を手作業で削り出すのはかなり大変ですが、できる範囲でこれに近づけながらも、より握りやすく疲れにくい形状を目指して、試行錯誤しながら作っています

ちなみに1000CLのハンドルは、形状だけでなく、構造も凝った物になっています

金属ピンでカシメを行い、側面をベルトサンダーで平面に仕上げるのは、個人レベルの鍛冶屋やナイフ工房でも可能ですが、10000CLのようなハンドルの造りは、そこそこの資本と設備投資がないとできません

10000CLは、口金もブレードも、見る人が見ると判るような、お高い加工機材が使われています

(個人事業の方や中小刃物業者が簡単に真似ができない造りになっていて、「貝印が、ちょっと本気出してみた」みたいな感じになっており、非常に興味深い製品です)

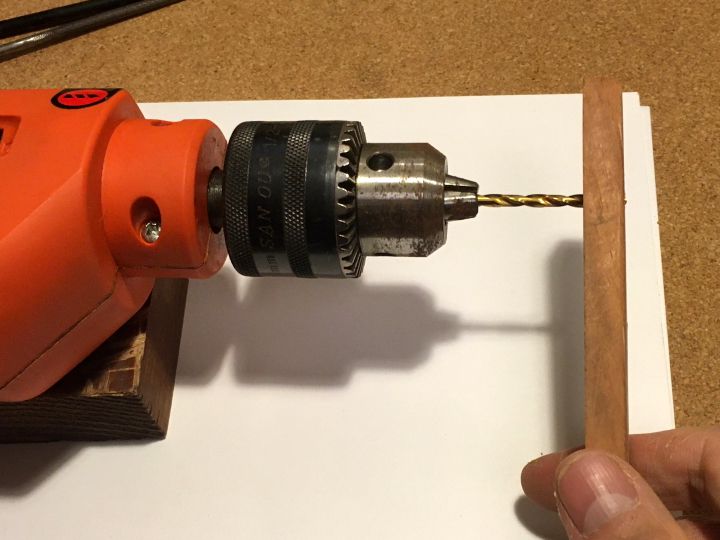

表面研磨(粗削り)

大まかな削り出しが終わりましたので、電動工具を使い、ナイフで生じた削り目を整えていきます

使用したのは、プロクソンのミニルーターと回転工具用のサンディングディスクです

#80、#120、#180、#240、#320、#600と、6種類の番手が付属していましたが、今回使用したのは240番と600番です

最初は240番で荒めに形状を整え、その後600番に交換して目を細かくしました

こういう時は、本当に電動工具が助かります

手でやっていてはなかなか埒が明かない作業も、快適にさくっと仕上がります

表面の凹凸が無くなり、包丁のハンドルらしくなってきました

画像のミニルータは、わたしが長年使っているPROXXONの「NO.28400」というモデルで、550gとやや重めですが50Wの強力タイプでトルクも充分です

使用した感想や、ミニルーターの選び方のポイントについては、こちらの ミニルーター - PROXXON(プロクソン) のページをご覧ください

電動工具は効率が良いので簡単に削れますが、その分削り目が深く入ったり、削り面の段差ができたりしがちです

これを、サンドペーパーによる手磨きで整えていきます(#240番)

同じ番手でも、電動工具で磨くのと手作業で磨くのとでは、粒子の食い込み方が異なります

手作業で磨く方が繊細にきれいに仕上げることができます

プロの方の場合は、電動工具でも手作業並みの精度を出せるのでしょうが、こちらはなかなかそうはいきませんので、電動工具で大まかに形を作り、手作業で細かいところを修正…といった流れにしています

※ 今回は木材の研磨ですので、サンドペーパーの質の違いにさほどこだわる必要はありませんが、高品質の耐水ペーパーは、やはり「切れ」が良好です

サンドペーパーにこだわりたい場合は、こちらのページ、サンドペーパーについてをご覧ください。有名どころのNCA(ノリタケ)、三共理化学、コバックス …について解説しています

サンドペーパーの番手を徐々に上げ、研磨を進めます

(最終的に2000番まで上げました)

中子の周囲を取り囲むように置いてあるのは、マホガニーの薄板です

厚さは2ミリで、包丁のブレードと同じ厚さです

この包丁は「本通し」ではなく、「背通し」ですので、両側から木材で挟むだけでは、腹側に隙間が生じます

その隙間を埋めるために用意した板材ですが、今回は柄尻と上面の隙間も同じ木材で覆うようにしています。ナイフでいうところのコンシールドタングのような構造です

また、 腹側と尻側の部材を斜めにカットし、継ぎ目が目立たちにくいようにしています

このブレードは炭素鋼の一枚物のため、ハンドル内の鋼材(中子)を腐食させないことが、包丁を長持ちさせるための重要なポイントになります

ブレード形状は「背通し」用にできていますので、そのまま背通しの構造に仕上げるのも一つの方法ですが、「柄尻まで鋼材通してますよ!」と外観でアピールをするよりも、背面も木材で覆って隙間を埋め、塗装をかけた方が、高い防水性を実現できて錆に強くなります

ハンドルの中心に鋼材が通っているのが見えるのは、それはそれで魅力的なのですが、今回は木材の美しさにもこだわっていますので、鋼材の背中部分にマホガニーの薄板を嵌めこむ手法を選択しました

比重が高く密に詰まった木材のためか、サンドペーパーの番手を上げて研磨するだけで、ここまできれいに仕上がりました

オピネルのフィレナイフをカスタムした際は、漆塗装の前にブビンガ材を研磨しましたが、ここまでの状態にはならなかったと思います

ブビンガと花梨であれば、通常ならばブビンガ材の方が比重が高いはずですが、この花梨材はよほど密な部材なのでしょう(実際ノコギリで切る際は、なかなか刃が入っていかず、音を上げそうになりました)

ジリコテと花梨の継ぎ目も、隙間なくぴったり仕上がりました

時間をかけて丁寧に「垂直と平面」を出した甲斐がありました

前の工程で失敗してしまった「穴の縁の欠け」も、研磨するうちに削り落とされ、面一になりました

こちら側の面は、ジリコテの木目の入り方が素晴らしく、実にいい表情が出ています

斜めに削りましたので、板材の時点ではどのような感じに仕上がるか予想がつきませんでしたが、きれいな木目が出たと思います

細かいことを言うと、ハンドルの左右で形状のばらつきが少し残っており、もうすこし研磨を進めたいところもあったのですが、仮ピンを嵌めた状態で精度を出しても、本ピンを嵌めるとズレが生じる可能性もあります

この後は、木製ハンドルと包丁と本組して一体化させた後で、成形・研磨を進めることにしました

柄の取り付け(ピン圧入・接着)

ブレードとハンドルの固定には、木製ピンの叩き込みによる圧入と、エポキシ接着剤を併用しました

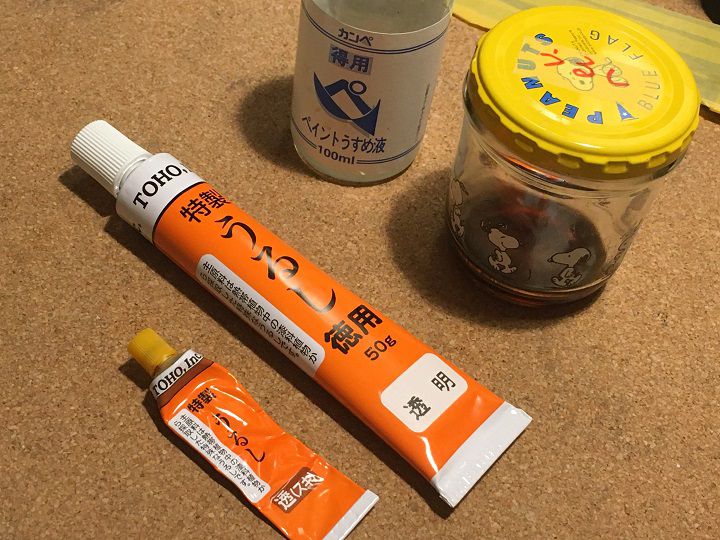

接着剤は、セメダインスーパーの60分硬化エポキシ(左の商品)を使用しています。15g入りで、品番はCA-151です

中身が同じで、容量40gの製品は品番CA-148です。

エポキシ接着剤につきものの気になる匂いもほとんど感じられず、硬化後の色相も黄色味を帯びません。ある程度の透明感が出ますので、使いやすいエポキシ接着剤だと思います

(以前はコニシ製を使っていましたが、匂いがあり、やや黄色っぽい色相でしたので、これを使うようになってからはセメダインスーパー一筋です)

硬化時間も60分ありますので、時間的に余裕をもって作業可能です

これだけの時間があれば、A液・B液の混合、貼り合わせ、位置決め、固定などの諸作業を、焦らず丁寧に行うことができます

セメダイン エポキシ系接着材スーパー を見てみよう

● セメダイン エポキシ系接着材スーパー (60分硬化型、amazon 商品ページ)

● セメダイン エポキシ系接着材スーパー (60分硬化型、楽天で検索)

補足

サビ防止のため、中子に漆を塗っていましたが、この時点で削り落としています

本来は塗膜の付いた状態で固定・接着する予定でしたが、間に挟むマホガニー材の厚みの関係から、わずかで良いので、鋼材の厚みを薄くしたかったのです

実際のところ、厚みはほとんど変わっておらず、コンマ1㎜減ったか減らないか程度の差異しか出ず、単に労を費やしただけに終わりました

後から振り返ると、塗ったままの状態でも良かったと思います

中子の錆防止、柄と包丁の継ぎ目の腐食防止については、こちらの和包丁の防水処理(エポキシ充填、中子の防錆) のページでも詳しく解説しています

エポキシ接着剤がはみ出しても影響が少なく済むよう、マスキングを施しました

この後も再研磨しますので、マスキングの必要性は低いのですが、これ以上は削りたくないぎりぎりの箇所もあり、そこに接着剤が付着するのは避けたいですので、まとめて全体をマスキングしています

最終研磨・磨き上げ

マスキングを剥がし、木製ピンを切り落とし、全体に軽く研磨をかけました

木製ピンはメンピサンの5Φ丸棒を使用しています

以前は、細い木の丸棒には、ラミン材が使われることが多かったようですが、近年ラミン材自体が減っているようで入手することができず、いろいろ探してメンピサン材に行き当たりました

カシメピンは、昔は真鍮、今はステンレスを使用しているものがほとんどです

このように木製ピンで留めているのは、メーカー品では皆無だと思います

今回はボール盤を使用せずに手作業で穴あけ加工をしており、穴の垂直精度はそれほど高くありません

木製のピンであれば、ピン自体が凹んだり歪んだりすることで、コンマ数ミリくらいは精度のずれを吸収してくれます

今回のように、専用の木工加工機材を使わずに、自作DIYによるハンドル製作には適しているのではないかと思い、使用してみました

ちなみに、ピンの外径は、現物合わせでぎりぎりまで追い込んでいます。手の力では挿入できないが、ハンマーで叩き込めば(おそらく)入ってくれるだろうという塩梅に調整しています

強度や耐久性については、金属ピンに及びませんが、この包丁で鉄の兜を叩いて砕くわけではありませんので、(後述のように表面処理をきちんを行えば)まったく問題は生じません

柄を付けて、ハンドルに軽く研磨をかけた状態(別角度)

2000番の耐水ペーパーで目を細かくした後、ペーパー表面の目をわざと詰まらせた状態で、力を入れて乾研ぎすると、未塗装の段階でも表面に艶が乗ってきます

(前の画像と見比べると判りますが、表面の光沢がかなり異なります)

このまま使いたくなるほどきれいな状態に仕上がっていますが、このままでは耐水性は担保されていません

漆で塗装を施し、木部表面の硬度と耐水性を高め、強く堅牢なハンドルに仕上げたいと思います

漆を塗って、耐水性を高める

塗装には漆(本漆ではなく、カシュー漆)を使用します

画像に写っているは、TOHOの「特製うるし」で、本来は釣り具塗装用として販売されているものです

カシュー漆は、本漆のように高価でなく、専用の「むろ」(湿度を維持可能な乾燥・硬化環境)を用意する必要も無く、「かぶれ」の心配もほぼありません

さらには塗装後の耐紫外線性能も本漆より強いという、良いことづくめの現代的な漆塗料です

「TOHO特製うるし」には「専用うすめ液」も販売されていますが、今回は画像に写っているカンペの「ペイントうすめ液」を使用しています。

(成分はターペンだということなので、カシュー漆の希釈に使えるという判断です)

色については、最初は「透(すき)」を使用しましたが、花梨材に合わせてみると、思ったよりも色が濃い目に出たため、最後の数回は、より透明度の高い「透明」に変更しています

漆の希釈割合について

「カシュー漆:うすめ液」の割合を、重量比で「5:7」 に希釈して使用しています製造元の説明書によると、「特製うすめ液を(カシュー漆に対して)15~25%を目安に薄めて使用してください」とあります。それに比較すると、かなり薄く溶いています

メーカー推奨の希釈率ではありませんが、薄く溶いた方が浸透性が高く、接合部の隙間に浸みこみやすいため、あえて薄めにしています

厚い塗膜を作ったり、導管を埋めるためには、その分塗装回数を増やす必要がありますので、痛しかゆしではありますが、薄塗りにしてその分塗装回数を増やす方が、失敗が少なく刷毛むらも出にくいので、もっぱらこの割合で使っています

この割合がベストとは申しません。わたしの場合はこの割合で上手くいっているので、この割合を基準にしているというだけで、実際のところは使用する木材の密度(吸い込み具合)によって最適な希釈率は変わると思います

また、1~2回目の浸透塗りと、3~8回目の塗り重ね、完成直前の仕上げ塗りの3段階に分けて、希釈割合を合わせていくのがベストだとも思います

漆塗り(3回目)

漆の薄塗りと乾燥を、3回繰り返した状態です

最初の数回は、木質表面が漆を吸い込みます。充分浸透するように、漆を薄めに溶いてしっかり塗りこみます

表面塗装というより、内部に染み込ませるという感じです

この段階では塗料が乗っている感じはしませんが、漆工芸でいうところの「拭き漆」のようなものですし、西洋のナイフメイキングでいうところの「オイルフィニッシュ仕上げ」にも似ています(実際やっていることは、あまり変わりません)

木部表面および金属との接合部は、この数回の塗装で、おおよその防水性が確保できているはずです(未塗装の状態と比較すると段違いです)

ここからさらに数回塗り重ねると、耐水性もさらに高まりますが、表面平滑度や美観にさほどこだわらないのであれば、この状態から2000番の耐水ペーパーで軽く水研ぎをして表面を整え、「完成」としても良いと思います

(光沢の乗った平滑な質感とはなりませんが、木のしっとりとした質感が生きますので、水濡れ時にも滑りにくく、包丁のハンドリングを重視したい場合におすすめです)

漆塗り(4回目)

これまでは表面に艶が無く、質感としては「拭き漆」に近いものでしたが、ようやく漆の浸透が終わり、表面に塗膜が乗るようになってきました

ここから、「導管埋め」とでもいう工程に入ります

塗装と乾燥を繰り返し、木部表面に露出した導管の穴(溝)を、漆で地道に埋めていく作業です

(上の画像で、木の表面に導管の凹凸があるのがわかるでしょうか?あれを平滑になるまで塗料で埋めるのです)

漆で隙間を埋める技法には、「との粉」を使った「錆漆」(さびうるし)や、木の粉を使った「刻苧漆」(こくそうるし)など、ペースト状に加工した漆を使って一気に埋めてしまう方法もありますが、失敗が少なくきれいに仕上がるのが、この「純粋に漆だけで埋めてしまう」方法です

その分、やたらと時間と手間がかかるやり方でもあります

漆塗り(6回目+水研ぎ)

6回塗装した後に水研ぎを行った状態です

水研ぎを行うことで、木部表面に乗った塗面の厚みを薄く削ぎます

導管の中に溜まった漆までは削られませんので、結果的に高低差が少なくなり、導管による凹凸が目立たなくなります

また、漆が浸透・硬化した状態で研ぎあげますので、単に木を研磨しただけでは得られない平滑度に仕上がります

「塗る→乾燥させる」を繰り返すだけでなく、時折「表面を薄く削る」工程を挟むことで、工芸品のような仕上がりになります。(漆工芸でいうところの、木地呂塗(きじろぬり)の手法に近いです)

あまり削りすぎると漆が浸透していない層が露出してきますので、要注意です(上の画像の色が薄くなっている部分がそれです)

漆塗り(7回目)

7回も塗り重ねると、さすがに導管が埋まってきます

表面に光沢が乗るようになり、質感が見違えるように変わってきました

水研ぎと塗装を繰り返した効果が出ています

拡大画像です

すでに埋まってしまった導管もかなりありますが、埋まり切っていない深い溝もまだ残っています

かなり完成に近づいていますが、完全に平滑な状態に仕上げるには、まだ何度か塗り重ねる必要がありそうです

忍耐力と根気だけが頼りです。気長にやるしかありません

夏季で気温が高く、漆の硬化が速いとはいえ、確実を期すために乾燥に4~5日かけているため、なかなか作業が進みません

漆塗りが完成して包丁として使えるようになるのは、いつになるのか先が見えませんが、気長にやるしかありません

こういった作業は、早急に結果を得るのではなく、作業そのものを楽しむくらいの余裕がないと、ろくな仕上がりになりません

以前「箸」を塗った時は、塗装を20回繰り返したため、さすがに嫌気が差しました

この包丁は、何とか10回前後で「塗り」を終わらせたいものです

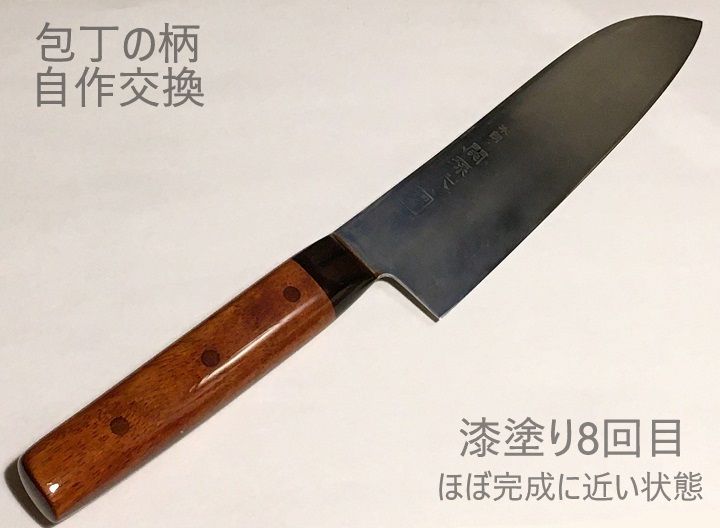

漆塗り(8回目)

漆を薄く8回塗り重ねた状態がこちらです

さらに水研ぎを行い、薄塗りを数度繰り返せば仕上がりそうです。そういう意味では完成の目途が付いてきたと言ってよいでしょう

すでに、包丁のハンドルとしては充分使える状態に仕上がっており、防水性の担保も取れています

完成

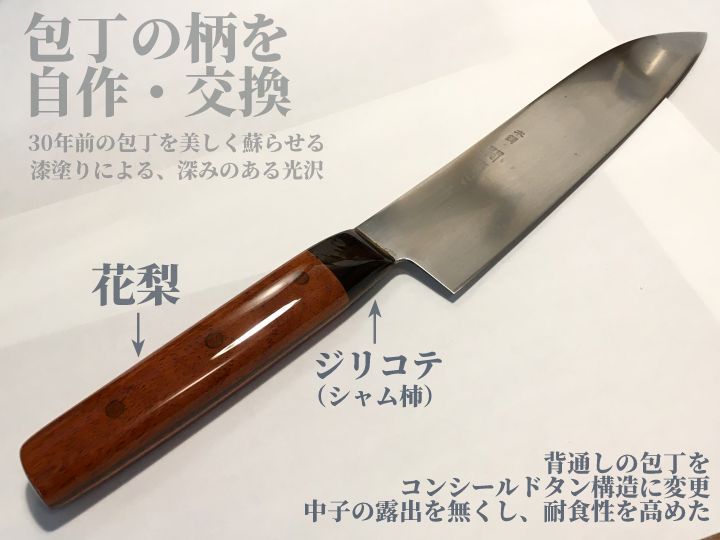

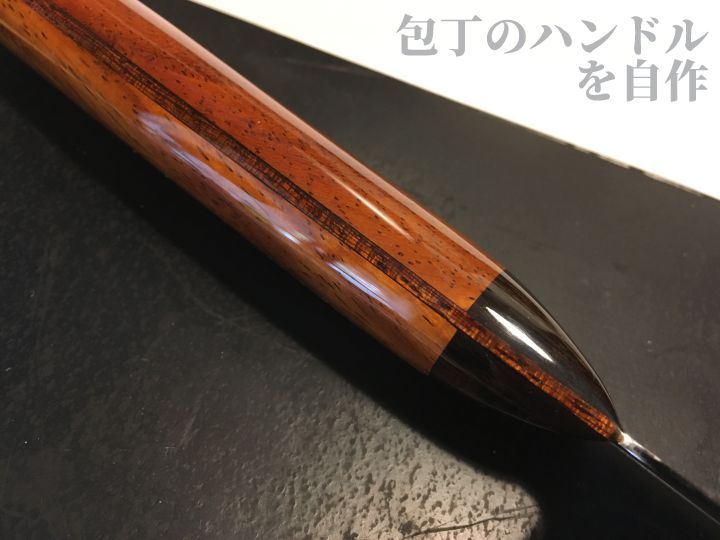

さらに数回漆を塗り重ね、表面に磨きを加えて「完成」となりました

ハンドル峰側です

ジリコテ(シャム柿)、花梨、マホガニーと、三種の木材を合わせたため、「寄せ木」のような風合いが出て、美しく仕上がりました

こちらはハンドルの腹側です

この角度からはマホガニーの光沢に深みがあり、奥行きのある質感が感じられます

元々は背通しの包丁ですが、コンシールドタン構造に変更し、中子の露出を無くしましたので、中子の腐食懸念も解消できました

耐水性と耐久性は、大幅に向上しています

口金に相当する部分です(右側面)

金属を使ったわけではありませんので、「口金」と表現するのは少し変ですが、硬い金属を使用するかわりに、比重の高く堅い木材をあてがいました

ジリコテは黒檀に似た木質で、うねるような独特の木目が特徴です

漆の透明度とジリコテの色味がマッチして、木の風合いを魅力的に引き出すことができました

こちらは左側面の口金部です

最初は「透(すき)色」の漆で塗っていましたが、これだと色味が暗くなってしまい、せっかくの木目がわからなくなりました(失敗です)

そのため、一旦塗膜をすべて削り取り、より薄い色調の「透明色」の漆で塗り直しています(完全にやり直しです)

結果として色調が明るくなり、ジリコテの木目の風合いが美しく引き立つようになりました

柄尻は、このような感じに仕上がりました

峰側の角をよく見ると、漆の塗膜の下から、中子の金属光沢がうっすら覗いているのが判ります

動画で見る

完成後の状態は、YouTubeでも見ることができますよかったら見てやってください。(他の包丁や研ぎ方もアップしています)

月寅次郎チャンネル (YouTube 動画一覧)は、こちらです(「いいね」をもらえると嬉しいです!)

刃付けして使ってみる

キングデラックスの800番で刃付を行いました

同時に側面も削いで、若干ですが厚みを抜いています

(画像の砥石台は自作品で、解説ページはこちらです)

それにしても、刃面の色に味わいがあって良いですね

金属面に表情があり、まさに鋼(はがね)といった趣を見せています

渋いねずみ色の質感は、使い込んだハガネならではのものです。ステンレス鋼材では、このいぶし銀のような表情は出すことが難しいものです

こちらの画像は、厚みを抜く際にできた研ぎ傷を、砥石の小片で取っている時のものです

和包丁の切り刃の研ぎ傷を取って、霞仕上げにする際にやっている個人的な手法です

包丁の下にある砥石はキングのS-1(6000番)で、最終的にはこの砥石で刃付の仕上げとしました

口金に相当する部分にテープを巻いていますが、これは養生用です

洋包丁は口金部分の厚みが薄いですので、普通に小刃付けするだけなら失敗することもあまりないですが、和包丁の場合は口輪の張り出しが大きいため、よくこのようにテープを巻いて保護し、砥石の当て傷を防止しています

今回の包丁は洋包丁ではありますが、小刃付けだけではなく、側面まで研ぎ抜く工程を入れていますので、このように傷防止としてテープを使用しています

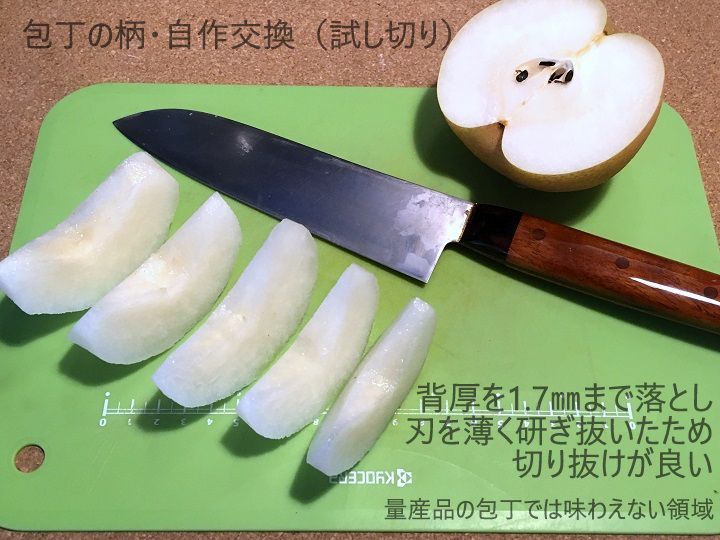

包丁の背厚について

「優れた包丁の条件」の一つは、「刃の抜けが良い(切り抜け抵抗が少ない)」ことです刃の抜けの良否は、包丁側面の刃の鋤き具合や、刃の背厚で左右されます

市販品の三徳包丁は、背厚が2㎜程度のものが多いですが、今回カスタムしている包丁は、砥石でブレード側面をかなり削いでいるため、最も太い根元のところで実測1.7㎜の背厚に仕上がっています

この包丁も、もともとは2.0㎜の刃厚がありましたが、分解時の錆落とし工程で1.9㎜まで削り、今回の「研ぎ抜き」で1.7㎜まで落としました

結果として、かなり抜けの良い刃に仕上がっています。刃を押し込んでいく際の抵抗が少なく、「スカッ」と切り抜けることができるのです

刃を薄く仕上げている分だけブレード強度は落ちますので、丸ごとのカボチャを二つ割にするには少々心もとないですが、そういう場合は板厚のある別の包丁を使いますので問題ありません

また、この包丁は硬度が極端に高くなく、適度に靭性があり、よい意味でしなります

そのため背厚を1.6~1.5まで落とすことも可能だと思われます。そこまで削ぐと…

靭性が低いがために、薄い刃に仕立てるのが難しい高硬度鋼材の包丁では、真似のできない世界が味わえます

包丁は、「硬度が高いほど良い」というものではないのです

※:関連ページ : 包丁を研ぎ抜いて厚みを削ぐ(ブレード整形)

見た目重視で刃が厚めのダマスカス包丁になると、背厚2.5ミリもある製品もあります

正直言って、「どうかしてるぜ!」と思います

これ見よがしに槌目を付け、外観を際立たせた包丁も人気のようですが、厚みのぼてっとした包丁になりがちなので、正直いかがなものかと思います

あれは、槌目を目立たせるために、厚みを残しているものも多いです

薄く、刃抜けの良い包丁には、そもそも槌目など付ける余地すらありません。そこまでぎりぎりまで追い込んで削いでいるものです

限界まで肉抜きして軽量化したレーシングカーのようなもので、装飾美こそありませんが、機能美に溢れていて、それはそれで美しいものです

(ただ悲しいかな、その価値が判る人にしか理解してもらえません)

包丁として使ってみる

試し切りに、梨を使ってみました

刃が薄く、抜けが良いのでスカッと切り込めます。切っていて実に気持ちが良いです

口金に相当する部分を、金属ではなく比重の高い木材(ジリコテ)で作りましたが、これがなかなか具合が良いです

通常のステンレス口金の包丁と握り比べてみると、指先に金属の冷たい感触が伝わってこないため、触っていて心地良いのです

実測重量は121gで、同サイズの三徳包丁と比較するとかなり軽量に仕上がっています(口金とピンが木材であり、ブレードの厚みが薄いのが主要因です)

「重さで切る」タイプの包丁とはなり得ませんが、軽量ゆえの取り回しのしやすさがあり、今回のように剥きものをしていても、刃をくるくると返しやすいと感じました

関孫六 10000CLのハンドル形状を参考にして、自分の手に合わせ、握っては削り、削っては握ってみて感触を確かめながら形状を仕上げたため、握った時のフィット感は比類がありません(手前味噌ではありますが、10000CLを超えていると思います)

通常の包丁は、製造コストを抑えるために側面を平らに削って、木部とかしめピンを「面一(つらいち)」に仕上げていますが、そのような平面が残っている包丁とは一線を画するフィット感に仕上がっています

ハンドルの耐久性に関しては、ナイフでいうところの「コンシールド タング」に仕上げただけでなく、接合部分の微細な隙間もすべて漆で埋めていますので、密閉性が非常に高いものに仕上がっており、高い防水性と耐久性を確保しています

(一般的な積層強化木ハンドルですと、木部と金属が隙間なく仕上がっていたとしても、乾燥や経変変化で木部が引けることがあり、使用環境によっては微細な隙間が生じてくることがあるものです)

この包丁も、本来は「背通し・ビス止め」の包丁でしたが、木材と金属部分の合わせ目から浸透した水分により、中子が腐食し、錆による体積膨張で隙間が生じていました(今回の包丁のカスタムは、腐食した中子とダメになった柄の交換の延長線上にあります)

切れ味の良い鋼(ハガネ)の包丁を、長年にわたって使用するには、この中子の腐食をいかに避けるかが重要なポイントですが、今回の修理によって、中子の腐食を完全に克服したといって良いでしょう

この包丁の鋼材について

鋼材自体はごく普通の炭素鋼(ハガネ)であり、おそらく国産のSK材(JIS規格の炭素工具鋼)と推測されます包丁において「日本鋼」と表示されているものは、だいたいこのSK規格の鋼材であることが多いです

決して高価な鋼材ではありませんが、「刃のかかりの良さ」はハガネならではのものがあり、この「切りかかりで刃が逃げにくい」という特徴は、ステンレス鋼材ではなかなか真似をすることができません

刃の持ち具合からすると、炭素量多めのSK2(SK120)ではないようで、SK5(SK85)か、SK6(SK75 )あたりの、炭素量1%以下の鋼材だと推測されます(推定硬度はHRC56~57程度です)

刃物鋼としては硬い部類ではありませんが、自分で研いで使うことを考えると、研ぎやすく刃付けも楽で、実に扱いやすい硬度です

一日に段ボール数箱分の根菜類をカットするといったように、仕事として包丁を多用する場合は、より高い硬度の包丁が必要となりますが、包丁を使う時間が1日1時間以内であれば、中庸な硬度の包丁の方が、刃こぼれしにくく研ぎやすく、扱いやすいものです

こちらのページでも触れていますが、硬い包丁は高硬度ゆえの弊害も出てきます

砥石を使わずに、シャープナーで包丁を研ぐ人も多いと思いますが、その場合は、このような中庸な硬度の包丁の方が早く確実に刃付けでき、シャープナー側が硬度負けしにくいため、シャープナーの買い替え頻度も減らすことができ、経済的でおすすめなのです

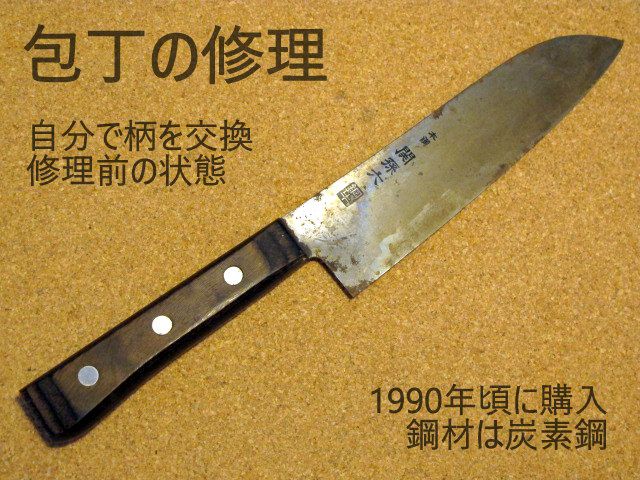

柄の修理(交換)を行う前の包丁の状態

改めて、包丁の修理・カスタムを行う前の状態を載せておきましょう

側面から見ると、刃面に錆が浮いているだけにも見えますが・・・

背側から見ると、中子が腐食してハンドルの木材を押し広げていることが判ります

ここまで状態が悪いと、包丁としての使用に支障をきたします

柄とブレードの分離(包丁の分解)と、刀身のサビ取りについては、こちらのページで解説しています

設計図など

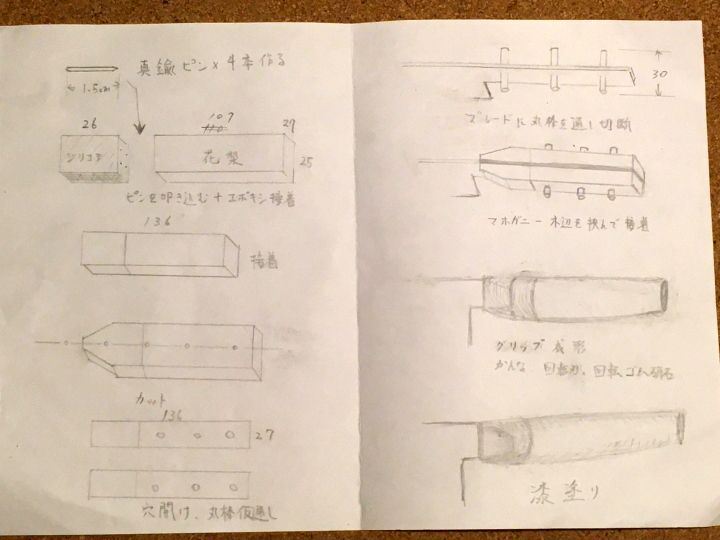

全体の工程表(設計図)

作業工程をすべて紙に書き出し、一つ一つの作業を頭の中で整理しておくのは、非常に重要です

作業を進めている途中で、思ったようにいかなかったり、当初の予定を変更することもあったりするのですが、その時はその時で、柔軟に対応します

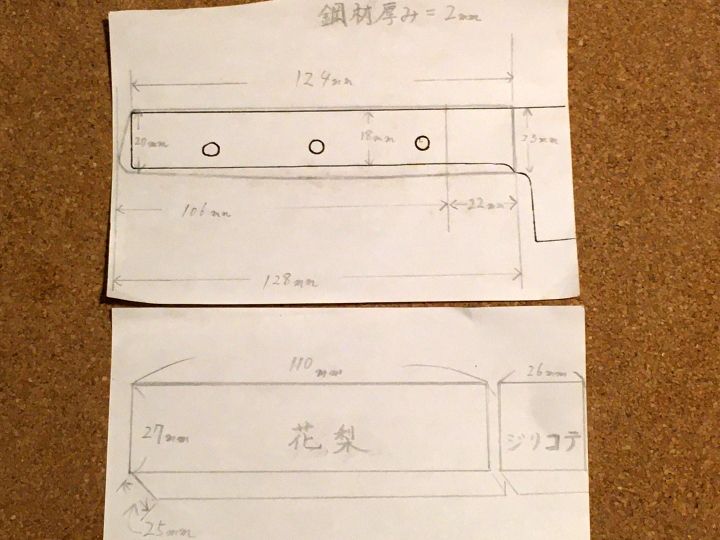

ハンドル形状と、切り出しサイズの表です

「切り出しサイズ」は暫定的に決めておいたもので、実際はこれよりやや小さめに切り出しています

● 関連ページ:古い包丁の柄をDIY交換(自作積層グリップ)

● 関連ページ:オルファ クラフトナイフ - タフに使える現代的な切り出しナイフ

● 関連ページ:研ぎ台の自作(バットはめ込み式 砥石台)

● 包丁と刃物のトップページ:包丁とナイフの評価とレビュー、カスタムやら鏡面やら

● 月寅次郎のおすすめ包丁

● 月寅次郎の包丁解説(裏話)

● 月寅次郎が実際に使っている包丁(使用包丁一覧)

● 月寅次郎の包丁カスタム(DIY作業手順)

● 月寅次郎の包丁放談

● 月寅次郎プロフィール