研ぎ台の自作(バットはめ込み式 砥石台)

研ぎ台/砥石台(バットはめ込み式・自作)

研ぎ台(砥石台)を自作しました

卓上での使用を考慮した、水を溜められる研ぎ台です

とてもシンプルな研ぎ台ですが、以下の特徴があります

-

砥泥や水が受け皿に落ち、周囲が汚れにくい

-

テーブルや机の上で研げるシステム構成(水道や流しが必要ない)

-

砥石をしっかりホールド、力をかけても安定して研げる

-

砥石の浸水と、研ぐ際の水受けが、一つの器で兼用可能

-

台をわずかに前傾させられる(研ぎやすくするため)

-

椅子に座った状態で楽に研げる、適度な高さ

-

可動部や隙間がないため、使用後の洗浄と乾燥が楽

-

安価な費用での自作(DIY)を実現

-

シンプルな構成(汎用性と堅牢さ、高い耐久性)

作っている最中は、「ここまでシンプルな作りで大丈夫か?」と思いましたが、結果からいうと大成功で、とても使いやすく、研ぎやすい砥石台ができあがりました

このページでは、この「砥ぎ台(バットはめ込み式)」の作り方を解説します

研ぎ台の自作 - 目次

-

材料木材のカット、成形

-

塗装を剥いで「との粉」で下処理

-

カシュー漆で浸透塗装

-

天板にゴムシートを貼る

-

自作研ぎ台の完成(仮)

-

市販の砥石台

-

実際に研いでみる

-

研いでいる様子(動画)

- 研ぎ台製作前の状態

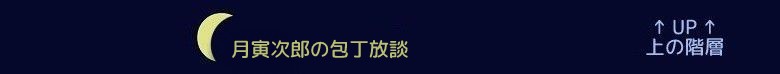

- 研ぎ台の寸法、データ関連

- 外観の手直し(塗り直し)

材料(木材)のカット、成形

材料は、物置に転がっていた廃材です。 これをカットして、大まかな形を作ります

現物に合わせて角度を出し、ステンレスバットに合うように斜めにカットしました

画像では、ブレードが「生木用」になっていますが、きちんと木工用のノコギリを使用した方がよいです

刃幅が短いため、切断時に角度がずれやすいです。実際に切断面に若干のゆがみが出てしまい、後でサンダーで削って直しています

ステンレスバットの合い具合を確認しながら、現物合わせで削っていきます

(画像は、カットした木材をバットに合わせ、はまり具合を確認しているところです)

ここの寸法がピタリと決まると、特別な治具や構造なしでも、木製台とステンレスバットが一体化して固定されます

画像は切削途中の状態でまだ少し高さがありますが、最終的には、バットと砥石台の上面がほぼ同じ高さになるくらいまで削りました

砥泥や水を確実にバットに落とすには、砥石台の位置が低い方が良いのですが、砥石が減って薄くなった時のことを考慮すると、バットの縁より少し高いくらいが扱いやすいです

ここでは間を取って、ほぼ同じ高さだけれども、砥石台のほうがわずかに高い程度を目指しました

木材のカットと大まかな成形が終わったところで、ステンレスバットにセットしてみました

上に砥石を置いて、ぐらつきの有無などをチェックしましたが、どうやら大丈夫そうです

最終的に仕上がった砥石台の寸法や、使用したバットの詳細については、ページ下部の砥石台の寸法、データ関連に記載しています

ちなみに木材の材質ですが、どうやら杉材のようです

表面は、プレナーがけした後の面に直接塗装しているようで、カンナやサンダーをかけた様子はありません

塗装も施されていますが、あまりきれいな状態ではありませんので、この後の工程で整えていきたいと思います

Z ライフソー を見てみよう

Z ライフソーは、刃の交換が可能で多用途に使えるノコギリです。

(木工用、クラフト用、プラごみ解体用など、用途に応じた替刃が有ります。画像に映っているのは、木工用ハンドルに『生木用替刃』を装着したものです)

● Z ライフソー (amazonで検索)

● Z ライフソー (楽天で検索)

なお、上の画像の黄色い工具は、タジマのサンダー(ブロック型・中目)です。

(ゴリゴリ削れていいですよ)

使用したステンレスバット

一般的な調理用の角バットを使用しています(18-8ステンレス製)100均ショップで販売しているような、ペラペラした薄手の安物バットを使うと、たわんでしまって使い物になりません

わたしが使っているのは、大屋製作所のクローバー印の製品で、材質、厚み、縁の処理などがしっかりしており、かなり力をかけてもほとんど歪みません

ステンレスバットは、しっかりしたメーカーの品を使いましょう

ステンレスバットのデータ

メーカー:大屋製作所

商品名:クローバー 18-8 角バット 18枚取

外寸 :267×206×H40mm

重量:370g

※ 「18枚取」というのは、大きさを表しています。「1枚の大きな原材料ステンレス板から18枚取れるサイズ」を意味しています。

塗装を除去し、「との粉」で下処理

#240番の耐水サンドペーパーで、表面の塗料を剥ぎ落します

それにしても、プレナーの目の跡が荒く、刃の入った跡が大きな凹凸となって残っており、凹んだ部分がなかなか削れません

きっちり仕上げたかったのですが、ここで表面処理に時間をかけすぎるよりは、まずは中途半端でも完成させ、砥石台としての性能検証を済ませるのが先決だと考え、適当なところで切り上げました

「との粉」を使って目止めをします

との粉を使うと導管が埋まりやすくなるため、比較的少ない回数の塗装で、防水性の担保が取れやすくなります

下のリンクにあるように、包丁の柄やナイフハンドルを漆で塗装した際には、仕上がりの美しさを優先してとの粉を使いませんでしたが、ここでは作業性を優先させてとの粉を使用しています

との粉の色は、今回使用した「黄」以外にも、「白」と「赤」がありますが、現状の木肌の色に近い黄色を選択しました

● 関連ページ : 和包丁の柄を漆で仕上げる

● 関連ページ : ナイフハンドルを漆塗りにする

漆で浸透塗装

漆(カシュー漆)を薄く溶き、「拭き漆」のように表面に浸透させながら塗装します

(実際には拭き取ったり刷り込んだりはしておらず、薄く溶いた状態で塗布しています。このやり方ですと漆の粘度が低くなるため浸透力が増し、より木材の奥深くまで漆を浸み込ませることができます

砥石台として使いますので、長時間水に浸かっても反ったり曲がったりしないよう、耐水性強化を目的とした塗装です

筆は、自作の「使い捨て筆」を使っています

(柄は割りばし、筆先にはコーヒーフィルターを折り重ねて貼りつけています

塗装用の安物の筆ですと、塗装中に抜けた毛が塗面に貼りついたりして難儀することがありますが、コーヒーフィルターだと毛が抜けることもなく、毛羽立ちもほぼありません

塗布のしやすさやについては、あまり褒められたものではありませんが、身近にあるもので作れて低価格・使い捨てですので、塗装表面の仕上がりにこだわらなければ充分使えます

(表面は後で水研ぎをかけるので、ここで塗装むらが出てもさほど気にせずに塗っています)

塗装が完了しました

(もうすこしきれいに仕上げたいところですが、前述のように、完成と作動確認を優先させています)

薄く溶いたカシュー漆を3回塗った状態です

乾燥させる際、置台との接触部分に塗料が溜まり、塗りムラが生じていますが、この後「水研ぎ」と「ゴムシート貼り」を行いますので気にせず先に進みます

『漆』を使う場合は?

筆者が使っているのは、東邦産業の『特製うるし』です。

本漆ではなく代用品のカシュー漆ですが、乾燥時の特殊設備も不要で、紫外線にも強く、なおかつ低価格です。

乾燥後に本漆と見分けるのはほぼ不可能です。わざわざ高額な本漆を使う必要はありません。

また、東邦産業のうるしは、本来釣具用塗料ですので、防水性や耐久性も充分な担保が取れています。

色のチョイスは、漆らしい濃い目の色に仕上げる場合は『透(スキ)』を、

色合いを薄くして木目を際立たせたい場合は、『透明』がおすすめです。

(この有次は、透明を使っています)

● 漆 東邦産業 (amazonで検索)

● 漆 東邦産業 (楽天で検索)

東邦産業のうるしを探す場合は、上のリンクをタップすれば表示されます。

(検索文字を入力する必要はありません)

漆だけでなく、専用薄め液や刷毛も見つかります。

2000番のサンドペーパーで水研ぎを行いました

水研ぎの目的についてですが、木目の密度によって、漆が浸透しやすい部分とそうでないところで、漆の乗り具合がバラバラになります。それらを馴らす目的で行っています

回数を重ねて漆を浸透させると、木材の表面が「樹脂浸透強化木」に近い状態になります(軽く研磨をかけたくらいでは耐水性は失われません)

単に塗膜で表面を覆っただけですと、砥石等が当たって塗膜が剥がれた際に、簡単に耐水性が失われてしまうのですが、浸透塗装を施すことで、少々表面が荒れても耐水性が失われないような、そのような表面処理を目指しています(オリジナルの手法です)

ちなみに、水研ぎを施すことで手触りも非常に良くなります

※ デイトナのサンドペーパーは、中身が三共理化学製なので、安定の高品質です

詳しくは、こちらの「耐水ペーパーはどれも同じではありません」のページをご覧ください

天板にゴムシートを貼る

天板に、厚さ1ミリのゴムシートを貼ります

ゴムシート表面を240番のサンドペーパーで荒らして「足付け」をしてから、エポキシ接着剤で接着しました

ゴムシートを貼ることで砥石が密着しやすくなり、安定性と耐久性が高まります

4面全体にゴムシートを貼り付けるか、上面のみにとどめるかかなり迷いましたが、結局上面のみの貼り付けにしました

ゴムシートと木材の継ぎ目に、エポキシ接着剤を塗布(充填)します

ゴムシートの剥がれ防止と、隙間からの水分侵入防止を目的としています

テープを貼りつけているのは、マスキング用です

やっていることは、和包丁の柄付けの際に行った防水処理と、同じようなイメージです

エポキシ接着剤にもいろいろありますが、セメダインのスーパー(60分硬化型)が使いやすいです

5~10分で硬化するタイプの製品は、一発で確実に位置決めをしないと硬化が始まってしまい、やり直しがききません

今回使っているのは、(2つ上の画像に写っている)コニシの「ハイスピードエボ」ですが、これを使い切ったあとは、セメダインスーパーの60分タイプ一択になりました

エポキシ特有の臭いもせず、色あいも透明に近く、黄ばみが無くて良いです

セメダイン エポキシ系接着材スーパー を見てみよう

● セメダイン エポキシ系接着材スーパー (60分硬化型、amazon 商品ページ)

● セメダイン エポキシ系接着材スーパー (60分硬化型、楽天で検索)

自作研ぎ台の完成(仮)

自作の研ぎ台(バットはめ込み式)が完成しました

画像は、実際にステンレスバットにセットした状態です

寸法調整がうまくいったようで、がたつくことなく、きれいにはまっています

角度の微調整も問題なく可能で、台をわずかにずらして前傾させた状態でも安定します

砥石は、水平に置くよりもわずかに前傾させた方が研ぎやすいので、プロの方などはよく前傾設置にして使っています

長時間ストローク運動をしても腕が疲れにく、なおかつ力も入れやすくなります

ただあまり角度をつけすぎると、砥石表面の水が流れて水切れしやすくなるなど、デメリットも出てくるため、あくまでもわずかに角度をつける程度に留めるのが良いと思います

こちらは、砥石台をステンレスバットから外し、ひっくり返した状態です

完成と作動確認を優先させたため、表面処理は「手抜き」の仕上げになっています

プレナーの目の跡も取り切れておらず、漆の塗りムラもひどく、見た目は悪いのですが、現状はこの状態で使用しています

※ 後日、再研磨して塗り直し、きれいに仕上げました

市販の砥石台

硬質ゴム + 金属棒の砥石台

伊藤製作所の「123砥石台」は、「ゴム+金属棒の砥石台」の草分けといってよいでしょう製品としてしっかりしていますし、品質管理も優れていて、中国製のコピー品とは一線を画したクオリティです

「123砥石台」には2種類あり、GT-Sがステンレス製で、GT-TCが鉄にクロムメッキを施した品になります

「123砥石台」には2種類あり、GT-Sがステンレス製で、GT-TCが鉄にクロムメッキを施した品になります砥石台を自作するのは、手間がかかりすぎるという方は、このような市販品を使うのも良いでしょう

鉄製でも充分使用に足りますが、水場で使うものですので、長く使う場合はステンレス製がおすすめです(経年による防蝕性能の低下がありませんし、砥石が当たってメッキが剥げることもありません)

このタイプの砥石台は、若干ですが高さが稼げるため、刃の黒幕に代表される薄手の砥石を乗せた場合に丁度よい高さになります

シャプトン・刃の黒幕が人気になってからは、このタイプの砥石台を使う人が増えました。

(砥石はある程度高さがあった方が研ぎやすいですからね)

ブリッジタイプの砥石台

硬質ゴムと金属棒を組み合わせた砥石台は、価格も安くて手頃なのですが、シンクの上に差し渡して置けないというデメリットがあります。 流し台の上に置ける砥石は、ブリッジタイプとも言われ、蛇口の下に置いて、上から流水でかけ流すことができますので、砥泥の洗い流しや使用後の清掃が楽で良いです。

流し台の上に置ける砥石は、ブリッジタイプとも言われ、蛇口の下に置いて、上から流水でかけ流すことができますので、砥泥の洗い流しや使用後の清掃が楽で良いです。調理場などのプロの現場でも、実際によく使われているのが、このタイプです。

このブリッジタイプの砥石台は、シンクサイズに合わせて長さ調節が可能であり、サイズが合えば、コンテナなどの容器の上に渡して研ぐことも可能です。

ブリッジ砥石台とコンテナ容器の組み合わせは、水道の無い場所でも使えますので、出張研ぎ師の方がよく使っています。他には、大工仕事や農作業などにも適しています。

安定性は要チェック

このように、シンクやコンテナの上に差し渡して使える点は、ブリッジ型砥石台のメリットの一つですが、他にも、砥石の底面全体を広く支えることができ、安定性が高い という点も見逃せません。

このように、シンクやコンテナの上に差し渡して使える点は、ブリッジ型砥石台のメリットの一つですが、他にも、砥石の底面全体を広く支えることができ、安定性が高い という点も見逃せません。砥石も厚みが充分に残っている時は問題ありませんが、すり減って薄くなってくると剛性も低くなり、割れやすくなってきます。

砥石の底面全体を支える構造の砥石台であれば、砥石が薄くなっても安心して力をかけることができ、安定性も高いです。

ブリッジタイプの砥石台 を見てみよう

● ナニワ シンクブリッジ (amazon 商品ページ)

● 坂井精工 18-8ステンレス砥石固定台 (amazon 商品ページ)

(シンクや砥石のサイズは、通常のものであれば大抵装着可能ですが、念の為確認してから買いましょう)

砥石台を使って、実際に包丁を研いでみる

砥石台が完成したところで、さっそく試しに使ってみましょう

自作砥石台に乗せているのは、キングデラックスの800番です

砥石と砥石台のフィット具合は非常に良く、摩擦係数が高いのか、少々力を入れてもびくともしません(使用後は、ゴムシートに貼りつくような感じになり、砥石の交換に手間取るほどです)

天板がフラットで、砥石を挟む固定用パーツがありませんので、砥石が減って薄くなっても使用することが可能です

懸念事項としては、ステンレスバットが防水シートの上で滑るのではないかということですが、特に問題はありませんでした

万一滑るようであれば、薄手のシリコンシートを敷いてグリップを良くしようと考え、事前に用意もしていましたが、どうやら必要なさそうです

今回研いだ包丁は、水野鍛錬所の薄刃包丁(源昭忠 本鍛錬)と、ヘンケルスのセーフグリップです

大量生産の廉価品包丁と、職人が鍛錬した和包丁で、とても対照的です(価格差も、20倍程度の開きがあります)

研いだ際の感想や使用した砥石など、詳細についてはそれぞれの包丁のリンク先に記載していますので、興味のある方はそちらをご覧ください

包丁を研ぐ様子

この研ぎ台を実際に使う様子を、動画にしてみました0分00秒:研ぎ台の全体像(表面と裏面)

0分20秒:砥石の浸水

1分20秒:研ぎ台に砥石を設置

2分20秒:包丁研ぎ開始

4分10秒:カエリが出たので、反対面

6分30秒:最終仕上げ(小刃付・マイクロベベル)

※ 解説は字幕で補足しています。日本語字幕をONにしてご覧ください

でないと、単に手を前後に動かしているだけの動画にしか見えません

研ぎ音がよく聴こえる音量で、大きめの画面で視聴すると、「何をどう研ごうとしてるか?」が判ると思います

月寅次郎チャンネル (YouTube 動画一覧)は、こちらです(「いいね」をもらえると嬉しいです!)

砥石台製作前の状態

今回の砥石台を作る前は、画像のような状態で研いでいました

薄型のステンレスバットの中に砥石を置き、砥石の手前側をバットの縁にかけて傾斜をつけ、バットで水を受けるシステムです

安定性が今一つですが、これでもとりあえず砥泥や水は受けられますので、それなりに使えていました

とはいえ、連続で包丁を5本も6本も研いでいると、受けられる水量が少ないため、途中で中断して一旦水を捨てる必要が出てきます

また、砥石全体が中に納まらないため、砥石を水に浸す際に、効率よく吸水させられませんでした

そしてこれが最大の問題点ですが、安定性に不足があるため、思い切って力をかけようとすると砥石自体が動きそうで、どうしても手加減して研ぎがちでした

そのため軽めの力で研ぐことが多くなり、ゴリゴリと研ぎ下ろしたい場合や、早く「かえり」を出したい場合にはいささか不満を感じていました

今回の自作研ぎ台(バットはめ込み式)は、そのような問題点を一気に解決することができ、個人的には非常に満足しています

市販の砥石台を購入することも検討しましたが、今となっては自作に踏み切って本当に良かったと思います

決して市販品が悪いというわけではありませんが、自作品は自作品なりの良さがあります

たとえそれが、「板を切り出してゴムを貼っただけ」だとしてもです

改めて、今回作成した自作砥石台の優れているところを書き出してみましょう

自作砥石台の良かったところ

-

砥石を置くだけで充分なグリップ力を発揮(市販の砥石台のようにネジで寸法を合わせる手間が不要 ※1)

-

可動部やパーツ間の隙間が皆無のため、微細な金属粉や砥泥の入り込む余地がなく、使用後の洗浄が非常に楽。洗浄後の水分の拭き取りや乾燥も含めて手がかからない

-

天板がフラットで出っ張りがなく、砥石を挟む構造ではないため、砥石を使い切るぎりぎりまで使用可能

-

砥石底面を全体で支える構造のため、薄くなって強度が弱くなった砥石でも割れにくい

-

バットに砥石を入れて、そのまま浸水・吸水が可能。吸水後はそのまま水受け(水溜め)として使えるため、使用する場所を選ばない

個人的に所有しているフルサイズの砥石の長さを計測したところ…

キングデラックス206㎜、スエヒロ黄華208mm、シャプトン刃の黒幕210mm、嵐山#6000番213㎜、と、すべて微妙に異なっていました

ちなみに、砥石は平面の精度は求められるものの、長さに関しては結構アバウトで、カタログ値と比較して数ミリの乖離が生じている場合も多いです(製法上の理由により、焼結タイプの砥石はカタログ通りのサイズに焼き上げるのが難しいためでもあります)

ステンレスバットを使う前は、どうやって研いでいたか?

薄手のバットを使う前はどのようして研いでいたかというと、台所の流しの横で、塗れ布巾の上に砥石を置いて研いでいました(一般的なやり方です)ただ、この状態で何本も包丁を研いでいると、砥泥が布巾の上に垂れてきます

砥泥は微粒子の集合体ですので、布巾の目に入り込んでしまうとなかなか取れず、きれいに洗い落とすのに手間がかかります

また、台所に立ちっぱなしで何本も包丁を研いでいると、腰に負担を感じることがあり、キッチンではなく自室の作業机で、椅子に座った状態で砥石を使えないかと常々考えていました

そのうち、「台所に立ちっぱなしで研ぐ」スタイルをやめ、「作業机に座り、ステンレスバットの上で研ぐ」ようになりました。 今回の自作砥石台は、その発展形となります

蛇口も流しもない部屋で研いでいますが、特に不自由は感じません

砥石を吸水させる際は、バットに入れて、水差し(ピッチャー)の水を注いで吸水させます

吸水後はバットから引き揚げ、砥石台の上に載せれば準備完了です

研いでいる最中に水切れしそうな場合は、スプレーボトルを使い、砥石に水を吹きかけながら研いでいます

寸法、データ関連

砥石台(自作品)材質:木材(おそらく杉材)

塗装:カシュー漆(透色・浸透塗装)

天板:ゴムシート貼付

外寸 :天板長258(底長245)×幅105×高さ30mm(実測値)

重量:376g(実測値)

ステンレスバット

メーカー:大屋製作所

ブランド:クローバー

商品名:18-8 角バット 18枚取(浅型)

外寸 :268×206×H43mm(実測値です。わたしの使っているものは、現行品より深さがあるようです)

重量:372g(実測値)

費用:0円(今回の製作ために購入したものはありません)

外観の手直し(塗り直し)

その後、一度外観を手直ししました裏面の仕上がりが今一つでしたので、再研磨してプレナーの目を完全に除去し、木目をきれいに出し、塗り直しを行いました

ゴム張りの表面には手を加えていません

高儀のホビーカンナで側面を削り、面を出し直します

裏面全体も、カンナで面を出し直しました

カンナを使う際、刃幅より広い面を削る場合は、丁寧にやらなくてはなりません

適当にやると、刃の両端のエッジが木材に食い込んで、面に凹凸が生じてしまいます

実際のところ、少し凹凸が出てしまいましたが、サンドペーパーで削って修正しました

サンドペーペーで丁寧に研磨し、きれいに木目を出しました

表面をきれいに仕上げると、木目が部分的にきらきらと光を反射し、とても美しいです

杉材は美しいものだなと、改めてそう思いました

(今回研磨をかけたのは裏面と側面のみで、小口面は軽く水研ぎしただけに留めています)

カシュー漆で表面を塗装したのち、軽く水研ぎをかけました

小口面の状態です。 導管を漆(塗料)で埋め、木材内部に水が浸透しないように仕上げました

研ぐ際に生じる金属の微粉末なども、入り込む隙間が無いため、水洗いで簡単に落とせます

完成した砥石台(研ぎ台)

可動部が無く、極めてシンプルな構造ですので、長年にわたって使用できるでしょう

砥石を乗せてみた状態です

非常に安定しており、使いやすい研ぎ台となりました

( おまけ画像 )

今回製作した砥石台ですが、実際に制作にかかるまでは、何枚も設計図を書き直し、さまざまな構造を検討しています

最終的には、「砥石を乗せるだけ、固定機構なし」という、最もシンプルなプランを採用しました

特定の機能を実現する際に、シンプルな構造で実現できるならば、それに越したことはありません

● 関連ページ:ブルーマジックはヘッドライトの黄ばみ取りに使えるか?

● 関連ページ:ピカールの粒度と研磨素材

● 関連ページ:「ピカールとブルーマジックを磨き比べた~!」は愚の骨頂

● 包丁と刃物のトップページ:包丁とナイフの評価とレビュー、カスタムやら鏡面やら

● 月寅次郎のおすすめ包丁

● 月寅次郎の包丁解説(裏話)

● 月寅次郎が実際に使っている包丁(使用包丁一覧)

● 月寅次郎の包丁カスタム(DIY作業手順)

● 月寅次郎の包丁放談

● 月寅次郎プロフィール