ヘッドライト黄ばみ取り剤の正体 - 液体コンパウンドとの違い

最終更新日: 作者:月寅次郎

ヘッドライトの黄ばみ取り

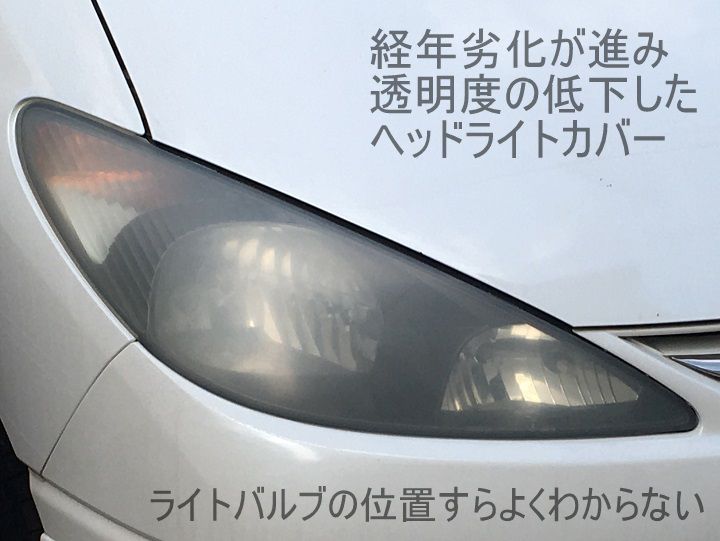

かなり経年劣化の進行したライトカバー。霜が降りたかのように全体的に白っぽく曇っており、透明度が低くなっている。反射面のカット形状が明瞭に見えず、ライトバルブの位置も視認しずらくなっている

このページは、ヘッドライトの黄ばみ取り(くすみ除去)の解説(1ページ目)です。

ヘッドライトクリーナーの成分や、研磨粒子の粒度(番手)などを、液体コンパウンドと比較しながら解説しています。

次ページ以降では、手軽に済ませる方法から、手間をかけて丁寧に平滑度を上げるやり方まで、「なぜそうするべきなのか?」も含めて解説します。

(作業の意図を理解したうえで、表面劣化の度合いに応じた最善の方法を選択してみてください)

ヘッドライトの黄ばみ取り剤のすべて - 目次

-

ヘッドライト用黄ばみ取り剤の正体 ← 現在のページ

「専用クリーナー」と「液体コンパウンド」は、何が違う?(成分比較)

液体コンパウンドで充分なのに、なぜ「専用クリーナー」が販売されているのか?

ヘッドライト専用クリーナーの弱点と限界

専用品以外で、代用可能なコンパウンド

深く削ってきれいに仕上げる - 3段階磨き

より大きな研磨力が必要な場合は?

多段階研磨を安く済ませる方法、セット品のコンパウンド

-

ブルーマジックとピカールはヘッドライト磨きに使えるか? ページ2

コーティング剤の同梱は決め手になりえるか?

ネットにはびこるレンズ磨きのガセ情報(と悪い磨き方)

ヘッドライト黄ばみ取り剤の「まとめ」

● 関連ページ:ブルーマジックのウソ・ホント - 粒度、研磨剤、成分

● 関連ページ:ピカールの粒度と研磨素材

● 関連ページ:「ピカールとブルーマジックを磨き比べた~!」は愚の骨頂

また、カーショップ系ブログにありがちなパターンの、ページの最後で「やっぱりプロに任せるのが一番、だから、うちのお店に来てね!」といった商売上の勧誘もありません。

ただ単に、研磨が好きな人が執筆しています。

ヘッドライト用黄ばみ取り剤の正体

「ヘッドライトの黄ばみ取りクリーナー」は、実質的に0.7~1ミクロンのアルミナ研磨剤を使用した液体コンパウンドですこの番手(粒度)の研磨粒子ですと、ヘッドライトカバーのポリカーボネート樹脂を研磨しても、傷が付きません

厳密に言うと0.1~0.3ミクロンの削り傷が付いているのですが、肉眼ではツルピカの平坦面にしか見えないのです

金属を磨く場合は、3~5ミクロンの粒度で鏡面に仕上がりますが、ポリカーボネートはいわゆるプラスチックです

プラスチックの中では硬度の高い方ですが、金属と比較すると柔らかく、磨いたときに研磨粒子が深めに噛み込みます

このため、プラスチックの仕上げ磨き用としては、0.7~1ミクロンの小さな研磨粒子の方が傷になりにくく、都合が良いのです

このように、ヘッドライトの黄ばみ取り用クリーナーは、黄変・劣化した表面層を研磨剤で削り取ることで、ヘッドライトカバーをきれいにしています

|

ヘッドライトクリーナーの研磨剤サイズ一覧表 | ||

| メーカー | 商品名 | 研磨粒子サイズ |

|---|---|---|

| SOFT99 | LIGHT ONE ヘッドライトリフレッシュ | 1ミクロン |

| ウィルソン | ヘッドライトクリア | 0.7ミクロン |

| リンレイ | ReBirth ヘッドライト磨きクリーナー | 0.7ミクロン |

| シュアラスター | ゼロリバイブ | 非公開 |

| CARALL | ヘッドライトくすみ取り | 非公開 |

| 独自に調査したものです。無断転載を禁止します | ||

「専用クリーナー」と「液体コンパウンド」は、何が違う?(成分比較)

専用の黄ばみ取り剤(くすみ取り)と、液体コンパウンドの成分比較をしてみましょういくつかの製品を例にとり、それぞれの成分を調べてみました

はたして本当に、ヘッドライト黄ばみ取り剤の中身は、液体コンパウンドと同じなのでしょうか?

|

ヘッドライト黄ばみ取り剤と液体コンパウンドの成分比較 | ||

| メーカー | 商品名 | 成分 |

|---|---|---|

| BlueMagic | ヘッドライト レンズ磨き |

石油系溶剤、研磨剤、界面活性剤、アンモニア |

| リンレイ |

ReBirth ヘッドライト磨き |

石油系溶剤、研磨剤、シリコーン、カルナバ蝋 |

| リンレイ | 超極細コンパウンドWAX | 石油系溶剤、研磨剤、シリコーン、天然蝋、合成蝋 |

| SOFT99 | 超ミクロンコンパウンド | 石油系溶剤、研磨材、シリコーン、界面活性剤 |

| Holts | 液体コンパウンド極細 | 石油系溶剤、研磨材 |

上の表では、赤色の欄は専用品の「ヘッドライト黄ばみ取り剤」、 緑色の欄は「コンパウンド」です(厳密には「超極細コンパウンドWAX」はコンパウンド入りワックス)

こうして比較してみると、双方ともに基本成分は、ほぼ同じだということが判ります。

基本成分は、同じものを使用

このように、ヘッドライト黄ばみ取り剤とコンパウンドの基本成分は同一です。石油系溶剤と研磨剤でできています。研磨剤は、劣化した表面層を削り落とすために含有されています。

石油系溶剤はいわゆるベース剤です。 研磨剤は超微粒子の粉末ですので、そのままだと大気中に舞いやすく非常に使いづらいため、液体の溶剤に分散させて製品化されています。

必ずしも共通しない点 - 副次機能

シリコーンや蝋(ろう)は、製品によって含有の有無がまちまちですこれらは艶出し剤として入れられており、研磨で生じた微細な傷を埋めることで光の乱反射を抑え、光沢感を増す効果があります。

ホルツの液体コンパウンドは、ノーシリコン、ノーワックスとなっていますが、これは研磨に特化したコンセプトの製品であるためです(製品の機能に「艶出し」を含めていないだけ)

艶出し成分を入れるか入れないかは、その商品のコンセプト次第です。

艶出しやコーティングに、別の製品を使って欲しい場合もありますし、製品によっては、艶出し剤を「別剤」として、同一製品に同梱している場合もあります。

界面活性剤は、製品を乳液化させて、伸びのある液体にするために入れられており、製品の使いやすさを向上させています。

※ ブルーマジックにはアンモニアが入っていますが、あれはブルーマジックのアイデンティティみたいなものです。含有の有無についてはさほど気にする必要はありません。厳密には洗浄効果があるのですが、そもそも研磨作業は洗浄後に行うのが基本ですので、あってもなくても変わらないのです(誤解を気にせずに言ってしまうと、ブルーマジックの伝統のためだけに入っています)

結論 - 中身は「ほぼ同じ」

このように、ヘッドライトの黄ばみ除去クリーナーと液体コンパウンドは、成分比較すると「ほぼ同じ製品」です異なる点があるとすれば、ヘッドライト専用磨き剤は、粒度(平均粒径)が0.7~1ミクロンにほぼ統一されていることに対し、

液体コンパウンドは0.5~3ミクロンと、製品によって粒子サイズに幅があることくらいです

コンパウンドで充分なのに「専用クリーナー」を販売する理由

「専用」と表示した方が売れるから

液体コンパウンドでもヘッドライトカバーはきれいになるのに、どうして専用クリーナーが発売されているかというと、そちらの方が「売り上げが上がるから」です「ヘッドライト専用」と商品パッケージに一言書き添えるだけで、「専用品だから特殊な洗浄成分が含まれているに違いない」とか、「汎用製品では実現不可能な、キレイな仕上がりになるはずだ」と、勝手に勘違いしてくれる人が、こぞって買ってくれるからです

最適な粒度(粒子サイズ)を提供するため

さらに言うと、粒度の合っていない液体コンパウンドを使用して、充分な効果が得られなかったり、傷が付いたりするのを防ぐためでもあります0.5ミクロン以下の液体コンパウンドでは、研磨能力に不足が出ますし、逆に粒子が大きすぎると、傷がついてしまいます

液体コンパウンドであればどれでもよいわけではありませんので、専用品を作ることで、ユーザーの誤った使い方を避けているわけです

商売的な観点からすると、コンパウンドを流用するよりも、コンパウンドとヘッドライト黄ばみ取り剤の両方を、(一人のユーザーに)別々に買ってもらった方が売上が上がって儲かります

一社がそれを狙って「専用商品」を発売すると、他社はシェアを奪われるのを黙って見ているわけにもいかないので、すぐさま追従して同様の製品を発売します

こうしてカーケア用品各社は、コンパウンドとヘッドライト黄ばみ取り剤の両方をラインナップすることになるわけです

部分的な「スクラッチ傷」が生じているライトカバー。ウインカー前面とライトカバーの側面に細かな傷が入り、白っぽく変色している。症状が部分的であるため、紫外線による劣化ではなく、車体カバーが擦れるなどして生じた傷であると思われる

ヘッドライト専用クリーナーの弱点と限界

前述したように、ヘッドライト専用のくすみ取り剤に使用されている研磨剤は、粒子サイズは、0.7~1ミクロンのものが使用されています極めて小さい微粒子のため傷が付きません(現実には傷は付いているのですが、肉眼では判別できないのです)

この、超微粒子を使っているというところが、専用研磨剤の弱点であり限界でもあります

研磨剤のサイズが1ミクロン以下であることのメリットは、実質的に傷が付かないことですが、デメリットとしては、粒子が小さすぎて研磨力が低いことが挙げられます

劣化の度合いが軽い場合、このデメリットは顕在化しませんが、劣化が激しい場合やスクラッチ傷が深めに入っている場合は、いくら磨いてもきれいにならない場合があります

劣化が奥深くまで進行している場合、充分に削り取ることができないからです

メーカーとしては、大きなサイズの研磨粒子を使って研磨力を高めることは、技術的には何の問題もないのですが、そうすると逆に、「磨いたらかえって傷がついた!」と、ユーザーから多大なクレームを受けることになりますので、実質的に大きな粒子を使うことができません

このため各社一様に、研磨力は低いことを承知の上で、磨いても(実質的に)傷がつかない1ミクロン以下の研磨粒子を使わざるを得ないのです

これが、ヘッドライト専用黄ばみ除去剤(くすみ取り)の弱点と限界です

専用品以外で、代用可能なコンパウンド

ヘッドライト黄ばみ取り剤の正体が分かったところで、粒子サイズが同等の液体コンパウンドにどのようなものがあるか、具体例を上げてみましょう|

0.7~1ミクロンのコンパウンドの例 | ||

| SOFT99 超鏡面用 9800 1ミクロン |

Holts 液体 コンパウンド 極細 1ミクロン |

ウィルソン 超微粒子 コンパウンド 0.7ミクロン |

|

|

|

これらは、平均粒径が0.7~1ミクロンの液体コンパウンドですので、ヘッドライトの黄ばみ取り専用クリーナーと同等です(もちろん、ボディ(車体)にも使うことができます)

粒度が小さいため、仕上がりの平滑度は良好ですが、引き換えに研磨力が小さく、傷取りには向きません

いわゆる「極細目」のコンパウンドに相当します

深く削ってきれいに仕上げる - 3段階磨き

ヘッドライト専用黄ばみ取り剤の弱点と限界を紹介しましたが、それではその弱点を克服するにはどうしたらよいのでしょうか?それほど難しいことではありません。粒度の大きなもの(番手の小さなもの)から順に磨いていくことで、深く削ってきれいに仕上げることができます

簡単に言うと、粗目→中目→細目と、順番に研磨の目を細かくしていく方法で、金属の鏡面加工などでも使われます(研磨の基本でもあり、「番手を上げる」とも言います)

具体的な番手の上げ方の例

下記、1→2→3の順に磨きます- ブルーマジックで、劣化した層を深めに削り取り

- ピカール金属磨きで、表面を整える(目を細かくして、上の番手に繋ぐ)

- ウィルソン超微粒子・ホワイト車用で、ツルピカの平滑面にする

| 1 | 2 | 3 |

|

ブルー マジック |

ピカール 金属磨き |

ウイルソン 超微粒子 |

| 5ミクロン | 3ミクロン | 0.7ミクロン |

これは、ヘッドライトカバー表面の劣化が激しく、深めの研磨が必要な場合に有効な手法です

劣化が軽微な場合は、「3」のみで充分きれいになります

また、劣化の度合いが中程度で、それほど深く研磨する必要が無いようでしたら、「2→3」のみでも構いません

ここでは確実性を重視して「3段階」にしていますが、必要に応じて「1→3」の2段階にするのもありでしょう

2の工程を省いても、上手に磨いて番手を繋げば問題なく仕上がります(ただし、中間工程を省く分だけ、最終工程の「3」の磨き時間は伸びることになります)

「2」の工程を飛ばす場合は、「3」に移る前に、面圧を落としてやさしく磨き、研磨剤の食い込み量を減らすことで、実際の番手よりも高い状態に仕上げるなど、番手間のつながりを意識した磨き方をしてください(若干ですが上の番手に繋がりやすくなりますし、前工程で付いた傷の目が浅くなりますので、次工程の所要時間が短くなります)

ウィルソン超微粒子には、ホワイト車用(0.7ミクロン)と濃色車用(0.5ミクロン)の2種類があり、若干番手が異なりますが、ここでは0.7ミクロンの方をおすすめします

研磨に要する時間や手間を無視し、仕上がり面の平滑度だけを重視するなら0.5ミクロンに分がありますが、0.7ミクロンの方が下の番手から繋がりやすいからです。これならば、「2」の工程を省いたときでも、1→3と繋がりやすいです

また、粒径で0.2ミクロン程度の差であれば、仕上がりの差異は肉眼ではほぼ判りませんし、上からシリコンやワックスなどのトップコートをかけてあげれば、違いが全く判らなくなるからでもあります

より大きな研磨力が必要な場合は?

もしも、より大きな研磨力が必要となった場合は、下の表にある10~15ミクロンのコンパウンドを使用して下さい。|

10~15ミクロンのコンパウンドの例 | ||

|

SOFT99 コンパウンド細目 10~15ミクロン アルミニウム シリケート |

ピカール ラビング コンパウンド 15ミクロン シリカ |

ピカールネリ 10ミクロン アルミナ シリカ混合 |

|

|

|

この粒度になると、研磨粒子の材質がシリカやアルミニウムシリケートになりますが、高硬度金属を研磨するわけではありませんので、問題なく使用可能です(むしろ適正な硬度です)

また、製品の粘度も液体ではなく、「半練り」になりますが、研磨剤の粒度にベース剤の粘度を合わせているだけですので、気にする必要はありません。

粒子サイズがこの程度の大きさになると、液体中では沈殿して底部に固着しがちなため、製品の均一性を重視してベース剤の粘度を上げているのです。

粒径が大きな研磨剤を使用することで、より深く、効率良く表面を削ることが可能になります。

施工後は一時的に目が粗くなりますので、表面が少し白っぽく見えるかもしれませんが、その後に前述の3段階磨きで順次番手を上げていけば、傷の目が次第に細かくなり、最後には光沢のある表面に仕上がります。

クラシカルなガラス製ライトカバー。ポリカーボネート製のものと異なり、紫外線による経年劣化が発生しないため、何年経っても黄変しない。デメリットとして、形状自由度が低いため、車両デザインが限定されがちである点や、材質的に重いため、燃費に悪影響を与えるといった点から、近年では採用されることが少なくなっている

多段階研磨を安く済ませる方法、コンパウンドのセット品

ここまでさまざまな種類のコンパウンドを紹介してきましたが、粒度の異なるコンパウンドを単品で一つ一つ購入すると、それなりに費用もかかります「まずは試しに、ちょっとだけ磨いてみよう!」という場合は、下記のようなコンパウンドのセット品がおすすめです ここでは3製品紹介したいと思います

3種類のコンパウンドがワンセットになった商品で、ワイドレンジな研磨が可能です

セット品である分だけ、一つ一つのサイズ(容量)は少なめになりますが、個人レベルでちょっと磨く程度であれば、量的にも充分です

ヘッドライトであれば、5台分くらい磨いてもまだ余ると思います

(とはいえ、洗車自体が好きな人は、最初から単品で買いましょう。あれもこれも磨きたくなるので、量が潤沢な単品製品の方が、さまざまな用途にドバっと使えて使いでがあります)

ホルツ 液体コンパウンドセット 7μ + 1μ + 0.2μ

ホルツの液体コンパウンドセットは、粒度がそれぞれ7μ + 1μ + 0.2μとされています。

ホルツの液体コンパウンドセットは、粒度がそれぞれ7μ + 1μ + 0.2μとされています。順番に使えば、ワイドレンジ研磨に対応しながらも、ツルピカな表面平滑度を出すことが可能です。

0.2μまで番手を上げる意味があるのかどうか、いささか疑問にも感じますが、「そこまで番手を上げられる」というのは、一つの魅力でもあります。

「疑問に感じる」と書いたのは、1ミクロンでも上手に磨けば充分ツルピカになるためです。

1ミクロンで磨き上げた後に、0.2ミクロンを使用した場合、(状況によっては)違いを感じられない場合があります。特に、上からシリコン等の表面コート剤を使用した場合、ほとんど違いが判らなくなると思われます。

SOFT99 液体コンパウンドセット 3μ + 1μ + 0.765μ

SOFT99 液体コンパウンドセットは、極細目の粒径が1ミクロン以下となっており、具体的な粒度が不明です。

SOFT99 液体コンパウンドセットは、極細目の粒径が1ミクロン以下となっており、具体的な粒度が不明です。ですが、商品パッケージの説明をよく読むと、3μ = #3000番、1μ = #7500番とされています。

ここから9800番の粒度を算出すると0.765μとなり、おおよそ0.7ミクロンであることがわかります。

仮に、3μ + 1μ + 0.7μとすると、各番手の開きが少ないため使いやすいとも言えますが、先に取り上げたホルツの製品と同様に、1ミクロンの後に0.7ミクロンで仕上げて、現実的に違いが出るのかが微妙なところです。

また、このセットにおける「粗目」は3μとなっており、さほど粗いとも言えないため、3種類の粒度が使えるとはいえ、実質的にはあまりワイドレンジとは言えず、少々中途半端な組み合わせにも思えます。

(わたしなら、買いません)

SOFT99 コンパウンドセット(チューブ入) 15~10μ + 3μ + 1μ

SOFT99トライアルコンパウンドセット(チューブ入)の研磨粒子サイズは、15~10μ + 3μ + 1μです。粗目は10μ以上で傷取り能力が十分に高く、粗目の跡を整える3μ、フィニッシュ仕上げ用の1μと、ワイドレンジの仕様です。

SOFT99トライアルコンパウンドセット(チューブ入)の研磨粒子サイズは、15~10μ + 3μ + 1μです。粗目は10μ以上で傷取り能力が十分に高く、粗目の跡を整える3μ、フィニッシュ仕上げ用の1μと、ワイドレンジの仕様です。粒径の幅がこれだけあれば、粗目から順に番手を上げていけば、「劣化がそこそこ進んだヘッドライトカバーでも、対応可能なレベル」です

また、価格もリーズナブルですので、低費用に抑えたい場合にはもってこいです

劣化具合が軽微で深めに研磨する必要がない場合は、粗目のコンパウンドを使わずに、3μ→1μの2段階施工でも充分な効力を発揮するでしょう 個人的には一押しの、おすすめセットです

この商品は液体コンパウンドでなく、チューブ入りの半練りですので、ウェスに薄く塗り広げて使ってください。液体状にした方が使いやすいという場合は、ごく少量の「CRC 556」や、灯油で溶いて使っても大丈夫です(液体コンパウンドの溶剤もケロシンが使われていますので、成分的には「ほぼ同じ」です)

このページでは、ヘッドライトクリーナーの成分と粒度(番手)を明らかにしました

専用クリーナーの弱点、およびその克服方法もお分かりいただけたと思います

次のページでは、ブルーマジックとピカールはヘッドライト磨きに使えるか?、さらには研磨後のコーティング剤塗布の是非、CRC5-56が有効というのはガセ情報か?

・・・などについて解説いたします

● 関連ページ:ブルーマジックのウソ・ホント - 粒度、研磨剤、成分

● 関連ページ:ピカールの粒度と研磨素材

● 関連ページ:「ピカールとブルーマジックを磨き比べた~!」は愚の骨頂

● 関連ページ:サンドペーパーは、どれも同じではありません

● 包丁と刃物のトップページ:包丁とナイフの評価とレビュー、カスタムやら鏡面やら