ピカールの粒度と研磨素材

ピカールの粒子サイズと研磨材の材質は?

| 商品名 | 粒度 | 材質 | 備考 |

|---|---|---|---|

| ピカール エクストラメタルポリッシュ | 1μ | アルミナ ※1 | プラボトル入・液体 |

| ピカール液 | 3μ | アルミナ | 缶入・液体 |

| ピカールネオ | 3μ | アルミナ | 缶入・液体・低臭溶剤使用 |

| ピカールケアー | 3μ | アルミナ | チューブ入・クリーム状 |

| ピカールネリ | 10μ | アルミナと シリカ混合 |

缶入・半練り |

| ピカール ラビングコンパウンド | 15μ | シリカ | 缶入・半練り |

各製品の粒度(平均粒径)を番手に換算すると・・・、

3μはおおよそ#5000番、10μは#1500番~#2000番程度、15μはだいたい#1000番に相当します(おおよそこのような相関関係となります)

とはいえ、同じ番手のサンドペーパーと磨き比べると、仕上がりの目の細かさがかなり異なることがわかります。

とはいえ、同じ番手のサンドペーパーと磨き比べると、仕上がりの目の細かさがかなり異なることがわかります。実際にやってみると判りますが、同じ番手でも、サンドペーパーの方が粗く仕上がるものです。同番手の砥石ですと、さらに目が粗くなります。

これは、ベースが硬いとワークへの食い込みが大きくなるからです。

石>紙>布の順に圧がかかりやすくなるため、同一粒径でもより深く食い込み、仕上がりの目が粗くなるのです。

細かいことを言うと、粒子の硬度、角の立ち具合(形状)、潰れやすさなどなど、他の要素も影響してきます。粒度や番手のみで、短絡的に捉えないことが重要です。

※1

エクストラメタルポリッシュの研磨素材は未確認ですが、高質金属用とありますので、アルミナ(ホワイトアランダム)で、ほぼ間違いないでしょう。

鏡面仕上げ、研磨、磨き作業の例

|

包丁を鏡面にする(傷だらけがピカピカに) ステンレス製の包丁(ペティナイフ)を鏡面にしました 側面に大きく入った傷を消し、ブレード形状を整え、鏡面に仕上げています |

|

オピネルナイフの鏡面仕上げ 炭素鋼(ハガネ)のナイフを鏡面にしています 黒錆の腐食が深かったですが、砥石や耐水ペーペー、コンパウンドを駆使し、最終的にはバフがけで鏡面に仕上げました |

|

和包丁のカスタム(薄刃包丁) 赤錆の浮いた薄刃包丁を、柄の付いてない刃のみの状態で入手しました 状態は決してよくありませんが、物自体はとても良さそうだったので、刃を鏡面に、柄を漆塗りにして、美しい包丁に仕上げました |

● その他の 包丁・ナイフカスタムは、こちらのページ にまとめてあります。

● 関連ページ:ピカールはヘッドライトの黄ばみ取りに使えるか?

● 関連ページ:「ピカールとブルーマジックを磨き比べた~!」は愚の骨頂

● 関連ページ:ブルーマジックのウソ・ホント - 粒度、研磨剤、成分

● 関連ページ:サンドペーパーは、どれも同じではありません

ピカールの種類、いろいろあるけど、どこが違う?

ピカール液 - 金属磨きの定番、超ロングセラー

ピカール液は金属磨きの定番商品です。発売年は1949年ですので、超ロングセラー商品と言えるでしょう。

研磨粒子は3ミクロンのアルミナですので、粒子サイズのかなり細かい部類に入ります。

研磨粒子は3ミクロンのアルミナですので、粒子サイズのかなり細かい部類に入ります。「極細目」とまではいきませんが、「細目」といって良いでしょう。

金属表面の酸化皮膜を除去したり、鏡面仕上げの最終段階に使うのに適性があります。

逆に、粒子サイズが細かいため、傷取り用途には向きません。

(傷取りには、後述のラビングコンパウンドやピカールネリを使いましょう。使い込んだステンレス製の流し台など、傷の入った金属面をピカール液で磨いても、決して鏡面にはなりません。傷を取り、下地を整える工程をすっ飛ばしているからです)

なお、ピカール液とピカールケアーは、使用されている研磨材の粒度(番手)と材質が同じです。

違うのは、「缶入り / チューブ入り」というパッケージ様態もあるのですが、それは製品の粘度に応じた最適な容器を使用している結果でしかありません。

ここで注目すべきなのは、研磨材を分散させている溶媒の粘度です。

ピカール液は、「液」というだけあって液体です。分散用の基材に対する研磨材の割合も相対的に少なく、研磨材含有量は20%となっています。

シャバシャバの液体ですので、布に取って、比較的広い面積を磨くのに向いています。

ピカールケアー - ピカール液と粒度は同じ・チューブ入り

ピカールケアーは、クリーム状のため、研磨材の割合が大きく、研磨材の割合は25%となっています。

使用されている研磨材は、ピカール液と同じ3ミクロンのアルミナですので、同レベルの研磨が可能ですが、ピカールケアーの方が粘度が高いため、チューブから少量のみ取って使う用途に適しています。

つまり、指輪やアクセサリーなど、小物を磨きたい場合はピカールケアーを、ある程度の大きな面積を磨きたい場合は、ピカール液を選択するのが最適です。

(そのため、ピカール液には、内容量300gのものや、5000gの大容量の製品も販売されています。ピカールケアーには150g品しかありません)

ピカールネオ - 低臭タイプ

研磨剤はどちらも同じアルミナ、平均粒径は約3ミクロンで、含有量も同じです。

異なるポイントは、ピカールネオは低臭タイプであるということです、ツンと来る嫌な臭いが少なくなっています。

違いのポイントは、研磨粒子を分散させている溶剤にあります。

ピカール液の溶剤は灯油ですが、ピカールネオは、低臭タイプの溶剤が使用されています。

この低臭溶剤は、灯油と比較して皮膚や眼に対する刺激が少なく、揮発速度も遅くなっています。

(含有量は、ピカール液が灯油10%となっているのに対し、ピカールネオは低臭溶剤20%含有です)

さらに細かいことを言いますと、ピカール液は水中油滴型の乳化液ですが、ピカールネオは逆に、油中水滴型の乳化液になっています(オイルベースの中に水が粒になって分散している)

細かいところはいろいろありますが、一言でいうと、ピカールネオは臭くない!(他の使い勝手はほぼ同じ) …です。

ピカールネオは2018年発売の比較的新しい製品ですが、ユーザー目線に立った素晴らしい改良型商品だと思います。日本磨料工業さんがんばりましたね!

ピカールネリは、軽いキズ消しに

前述のように、ピカール液とピカールケアーは研磨粒子が同じであり、磨く面積によって使い分けます。

それでは、ピカールネリについてはどうでしょうか?

(「ネリ」は「練り」を意味し、ペースト状であることを示しています)

ピカールネリは、ピカール液とピカールケアーに比較して、粒子サイズが大きいため、切削効率が高くなります。その分だけ傷取り能力も高くなりますが、仕上がりの光沢具合は、ピカール液に一歩譲るかたちになります。

それでも10ミクロンというのは、粒度で言うと#2000番程度であり、一般的な耐水ぺーパーでは、最も目の細かい部類にあたります。

(厳密に言うと、10ミクロンは、#2000~#1500番の中間あたりになると思います)

ピカール液とピカールケアーは、粒子がかなり微細なため、金属表面の酸化膜を剥ぎ取って、光沢を出すことには向いていますが、凹凸のある表面をならす用途には、あまり適していません。もっと目の粗いものを使用したほうが効率的です。

ちなみに、3ミクロンというのは、番手で言うと#5000番付近に相当します。粒度的には、もはや「削る」とはいえず、「磨いて鏡面を出す」という領域です。

番手や粒度を言葉で表現するのは難しいですが、ピカール液とピカールケアーは、非常に目の細かい鏡面磨き用(もしくは、柔らかい金属の鏡面磨き用)、ピカールネリは、一般的な磨き用・軽微な傷消し用、と考えて良いでしょう

ある程度の深さまで切削して凹凸をならしたり、深い傷を判らなくしたい場合には、より目の粗い研磨紙などを使用して、一旦大きな凹凸を取り去ってから、これらの製品を使用した方が、効率良く作業できます。

ピカール ラビングコンパウンドは、粗磨き・傷取りに

ピカール ラビンコンパウンドは、粒子サイズが15ミクロンであり、ピカール製品群の中では研磨粒子サイズが最大です。

このため、傷取り能力が高く、鏡面仕上げ前の下処理などにも活用可能です。

ちなみに「ラビング」とは、"Rubbing"のことで、「研磨」を意味します(その他には「揉む、擦る、摩擦」などの意味を持ちます)

金属の鏡面仕上げにおいて、ピカール液で長時間磨いても、鏡面にならない場合は、そもそも傷が取り切れていない場合がほとんどですので、その場合は粒度の大きなラビングコンパウンドのような商品で、一旦傷を取り去ってからピカール液を使用すると効果的です。

それでもダメな場合は、耐水ペーパーでの磨き工程まで戻り、傷を取り去るしかありません。

● 関連ページ:サンドペーパーは、どれも同じではありません

● ピカール ラビングコンパウンド (amazonで検索)

● ピカール ラビングコンパウンド (楽天で安い順に検索)

ピカール エクストラメタルポリッシュ

ピカール エクストラメタルポリッシュは、粒子サイズが1ミクロン。

ピカール製品群の中では研磨粒子が最小の極細コンパウンドです。

ここまで粒子サイズが細かい(番手が大きい)と、研磨対象の硬度が高い場合には、研磨力が小さくなるため、その効果が実感しづらくなります。

ですが逆に、柔らかい素材であるプラスチックや樹脂に対しては、なかなか使い良い粒度となります。

プラスチックや塗装面の最終仕上げとしても、使用可能な粒子サイズです。

ちなみに、自動車のヘッドライトカバーの黄変を除去する専用クリーナーの中身は、1~1.6ミクロン程度の液体コンパウンドですので、エクストラメタルポリッシュと、ほぼ同じ粒度です。

研磨剤は、用途(傷の深さと素材の硬さ)に応じて、適正な粒度のものを使用することで顕著な効果が得られます。

ですが、使い方が合っていないと、スプーンを使ってプールの水を汲み出すような作業となります。

こうなると、いくら磨いても埒があきません。目的、用途に合ったものを選ぶ事が重要です。

エクストラメタルポリッシュ、鏡面仕上げに使うには?

エクストラメタルポリッシュは、金属鏡面仕上げの最終仕上げ用として使えます。

ラベルの中央に「硬質金属用」と大書してあります。安心して使って下さい。

使い方の注意ですが、鏡面と言える状態に仕上げてから使用して下さい。

1ミクロン以下の極細コンパウンドは、鏡面の輝きレベルを引き上げるために使用するものであり、非鏡面状態から鏡面へと引き上げるためのものではありません。

この粒度はあくまでも最終仕上げ用であり、鏡面仕上げの加工用としては、目が細かすぎるのです。

エクストラメタルポリッシュ 価格を見てみよう

● ピカール エクストラメタルポリッシュ (amazonで検索)

● ピカール エクストラメタルポリッシュ (楽天で安い順に検索)

(他のピカール兄弟と比較すると、これだけちょっとお高め商品)

● 併せて読みたい:ピカールはヘッドライトの黄ばみ取りに使えるか?

適切な研磨を行うには…

「敵を知り、己を知れば、百戦危うからず」といいますが、研磨においてもまさにその通りです。

これから磨こうとする対象素材の、「硬度、表面の平滑度、傷の有無、傷の深さ」…などを知ると同時に、

使用する研磨材の、「硬度、粒度、伸びの良さ、素材適性」…などを把握する必要があります。

そうすることで、対象素材と研磨材の相性がよくわかり、失敗が避けられます。

研磨材を使用するにあたって重要なのは

-

研磨材と、研磨される材質との間に、適切な硬度差がある

-

研磨粒子の粒度(大きさ)が、研磨される素材の平滑度に合っている

なお、どのような布(ウェス)を使用するのが最適か?については、

こちらのページ ブルーマジック - 使い方(上級編) で詳しく解説しています。

● 光陽社 みがきクロス (amazonで検索)

● 光陽社 みがきクロス (楽天で検索)

1:適切な硬度差(削るほうが硬く、削られる方が軟らかいこと)

研磨材の方が硬くなければ、そもそも削ることすらできません。

つまり、研磨材の粒子の硬度と、削られる方の素材の硬さを、(だいたいでよいので)把握しておくということが重要です(もしくは、その素材専用の研磨材を使用する)

たとえば、ピカール ラビングコンパウンドは、粒度が15ミクロンと大きめのため、深く削ることができ、高い切削効率を持っています。

しかし、研磨粒子がシリカ(※1)のため、自動車塗装面の傷取りなどには適していますが、硬度の高い刃物用鋼材などに使用する場合は、双方の硬度差があまり生じないため、研磨効率がよろしくありません。

ちなみに、ピカール液やピカールケアーに使用されているアルミナ(AL2O3)は、酸化アルミニウムのことであり、モース硬度9と、硬度の高い材質です。

鉱物としてはルビー、サファイア、コランダムとして産出されます。焼結させたものはセラミックとして利用されており、白色のセラミック系砥石も、このアルミナを固めて作られています。

アルミや銅など軟らかい金属を磨く場合には、酸化カルシウムやシリカなどが、研磨材としては適切でしょうし、金や銀、白金などの、さらに軟らかい金属に対しては、酸化鉄などを使用した研磨材が、硬度的には合っていると言えるでしょう。

筆者は、硬度の出ている刃物用鋼材を磨くことが多いため、研磨材にアルミナが使用されているかどうかというのを、購入時に確認するようにしています。

※1:『シリカ』、SiO2(二酸化ケイ素)、モース硬度は7程度

まとめ

研磨材は、素材の硬度に合ったものを使用する。

切削対象と研磨材の間に、適切な硬度差が必要。

硬度差がないと削れませんし、差がありすぎるのも、研磨粒子が深く食い込みすぎて、あまりおすすめできません。

硬度差がありすぎる場合は、粒子の細かいものを使用し、柔らかい布を使用して、軽い圧で磨くなどの配慮が必要です(ピカール液でヘッドライトのポリカーボネートカバーを磨く場合など)

(アルミニウムシリケートの研磨材を、焼入れ後のハガネに使用して、ほとんど削れなかった事例)

2:素材の平滑度に応じ、適切な粒度の研磨材を使用する

研磨対象の素材に、深い傷が全面に入っていたり、腐食が酷いなどの場合には、数ミクロンサイズの研磨材では、「プールの水をスプーンで汲み出すような行為」になります。これでは、いくらやってもらちが明きません。

ピカール液やピカールケアーなど、細かい粒子を使用した研磨材は、使いようによっては鏡面に持っていくこともできますが、それはあくまでも、鏡面の手前の状態、つまり『下地出し作業』が適切に行われていることが大前提です。

どんな酷い状態でも、ピカールさえ使えば、魔法のようにピカピカになるわけではありません。

少なくとも、深く溝状に入った傷は、いくら磨いても取り去ることは難しく、傷の状態に応じた粒度の研磨材を使用しなければ、極めて効率の悪い作業となります。

まとめ

傷の状態、平滑度の状態に応じて、最適な粒度の研磨材(もしくは耐水ペーパー、ベルトサンダー等)を使用しましょう。

補足:研磨材やコンパウンドには、粒度と材質が明記されていない事も多い

研磨材には、真鍮・ステンレス用などと、対象素材は書かれているものの、粒度と研磨粒子の素材が記載されていないものもあります(どちらかというと、記載されていないことの方が多いです)

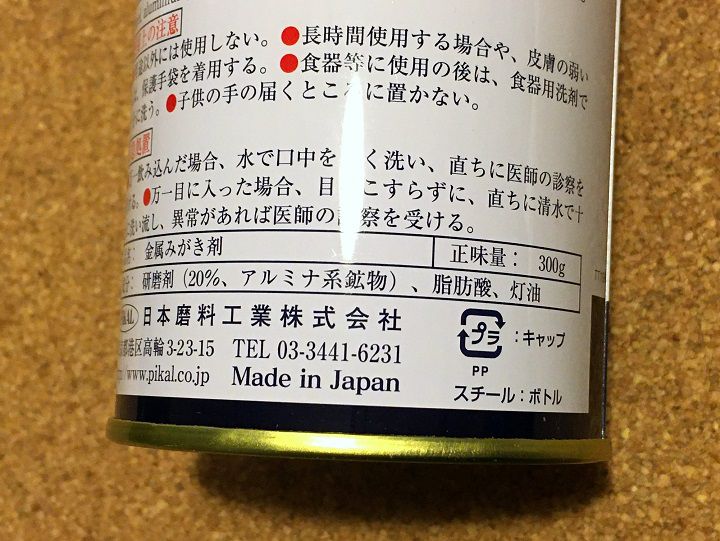

画像は「ピカール 金属磨き」の例であり、成分表に「アルミナ系鉱物」とありますが、平均粒径(粒度・番手)については記載がありません。

とはいえ、最適な研磨を行うためには、やはり粒子サイズと素材材質は把握しておきたいものです。

でないと、番手を上げたい時、下げたい時に製品の使い分けができませんし、どこまでの硬度に対応できるかも分かりません。

こちらの記事では、「ピカールとブルーマジックを磨き比べた~!」は愚の骨頂 と、こき下ろしていますが、こういう行為も、粒度と研磨素材に対する知識が不足しているからこそ起こるのだと思います。

さらに言うと、青棒をピカールに溶かして使うとか、ピカールとブルーマジックを混ぜて使うとか、そういった行為は、「もしかして小学生なのか?」と疑いたくなります。

研磨剤の原材料を製造しているメーカーからすると、粒径3ミクロンなら、できるだけ「ほぼ3ミクロン」になるように、すべてが均一な同じサイズの粒子になるように、たいへんな企業努力を重ねているのです。

それは、そのサイズで統一されているという事にこそ、研磨製品としての意義があるからです。

それをわざわざ、番手の異なる研磨剤を混ぜ合わせて磨くというのは、「何をやっているのか?」と問いたくなります

研磨剤同士を安易に混ぜる行為は、ただの自己満足でしかなく、全く意味がありません。

「プリンもチョコレートもどちらもおいしいから、混ぜて食べたら2倍うまいんじゃね?」というのは、小学生レベルの発想ですが、粒度の異なる研磨剤(コンパウンド)を混ぜて使用するのも、同じレベルの発想ではないかと思うのです。

青棒、白棒、赤棒

個々の製造メーカーや商品によって違いはありますが、一般的には…

赤棒:50ミクロン程度(# 300番相当)、二酸化珪素(トリポリ)

白棒:15ミクロン程度(#1200番相当)、酸化アルミニウム(アルミナ)

青棒: 5ミクロン程度(#3000番相当)、酸化クロム

…といったものが多いです。

粒度については、メーカーによって多少の差異があるとは思いますが、研磨素材については、これらが使用されていることが多いです(※1)

白棒の白色は、アルミナ特有の色で、セラミック包丁やセラミック製のシャープナーは、この白い色がそのまま出ています。さらに、酸化クロムの緑色は、顔料として黒板などに使用されています。

また、それぞれの材質に応じて、均一に加工しやすい粒子サイズがあるため、粒子の大きさでいうと、赤棒>白棒>青棒となっており、この順番は基本的に不動です。

そのため、「5ミクロンの赤棒」や「50ミクロンの青棒」といった商品は、まず存在しません。

※1:柔らかい貴金属を研磨するための「ベンガラ(酸化鉄)」も、赤棒と呼ばれる場合があり、混同しないよう注意が必要です。

また、光陽社(KOYO)の「サイザー46」は、研磨材が酸化アルミニウム(アルミナ)で、粒子サイズも平均13ミクロン程度なのですが、外観が赤褐色で、見た目が赤棒に近いです(赤棒という名称で販売されているわけではありませんが、素材と粒度の確認は重要だという良い見本です)

サイザー46は高硬度金属にも対応可能な研磨力がありますので、個人的によく使っているお気に入りの研磨棒です。

● 関連ページ:ピカールはヘッドライトの黄ばみ取りに使えるか?

● 関連ページ:「ピカールとブルーマジックを磨き比べた~!」は愚の骨頂

● 関連ページ:ブルーマジックのウソ・ホント - 粒度、研磨剤、成分

● 関連ページ:サンドペーパーは、どれも同じではありません

● 関連ページ:プロクソン ミニルーター(バフがけなどに)

● 包丁と刃物のトップページ:月寅次郎の包丁放談

月寅次郎の本(著作)

ダマスカス 包丁の真実 420円 |

オールステンレス 包丁の真実 340円 | |

おすすめ包丁ランキング 関孫六スタンダード編 530円 |

セラミック 砥石の嘘 340円 | |

|

一部の本の紹介です。全作品は、著作一覧ページ をご覧ください。 書籍価格は2024年4月時点。Kindle Unlimited の無料期間を使えば、全巻読み放題 | ||

当サイトの内容が本になりました!

このページを読んで役に立ったと思ったら、投げ銭代わりに上の本でも買ってやって下さい。

サイト内にamazon広告が貼ってありますが、広告経由で買い物して頂けると助かります。

当サイトには、レンタルサーバー費やドメイン管理料などのコストがかかっており、書籍の売上金はそれらの費用に充当されます。(ワタシの執筆料は0円でタダ働きです)

当サイトの人気ページ

関孫六プレミアシリーズの包丁を、包丁マニア目線でおすすめ順にランキングしてみました

外観よりも切れ味重視でランキングしたために、包丁販売業者が推す「おすすめ包丁」とは、真逆のランキングになっています

包丁の切れ味 - 安い包丁は切れ味が悪いのか?

包丁の切れ味 - 安い包丁は切れ味が悪いのか?切れ味が良いのはどの包丁?とは、よく言われるところですが、市販されている大手メーカの包丁であれば、技量の確かな人が砥石で研げば、どの包丁でもトマトをスパスパ切る程度の切れ味は、簡単に出すことが… 続きを読む

包丁の選び方(誰も言わないマニアな話)

包丁の選び方(誰も言わないマニアな話)包丁の選び方には、さまざまなポイントがありますが、購入後の包丁をどうやって研ぐかによっても、包丁の選び方が変わってきます

砥石で包丁を研げる方は、どのような包丁を選んでも構わないのですが、砥石を使うのはちょっと苦手という方は、あまり硬度の高い包丁を選ぶのは考えものなのです

なぜかというと… 続きを読む

● プロクソンのミニルーター

● サンドペーパーはどれも同じではありません

● ブルーマジック(鏡面仕上げコンパウンド)

● 月寅次郎の包丁放談

● 月寅次郎のなんでもDIY

● 月寅次郎プロフィール