オピネルナイフ ブレード面の下地出し

最終更新日: 作者:月寅次郎

下地出しの重要性

鏡面仕上げを行うに当たって、重要なのは、一にも二にも「下地出し」です車の塗装などもそうですが、下地出しがしっかりしていないと、最終的に数ミクロン程度まで番手を上げても、残念な仕上がりにしかなりません

ピカピカの鏡のように、なることはなるのですが、凸凹のある鏡のような状態に仕上がってしまうのです

下地だしとは:凸凹や腐食跡を取り去って、表面の目の状態を均一にすることです

ちなみにピカールは、ピカール液、ピカールケアともに平均粒子サイズが3ミクロンであり、最終仕上げに使えるほど粒度が小さな研磨材です。別の見方をすれば、最終仕上げ向きの粒子でしかなく、下地だしや大きな傷取りには、粒子サイズが小さすぎて向いていません

ピカールを使えば、なんでも鏡面になると思って、いきなり使用する方もおられますが、一旦下地を出して、順次番手を上げ、かなり平滑度を高めてから使用しなければ、非常に効率が悪いです。また、ピカールに限らず、使用する研磨材の粒子サイズを把握しておかないと、適切な研磨作業ができませんので、しっかり把握しておきましょう。できれば研磨材の材質と硬度も把握しておきたいものです。焼きの入った炭素鋼には、硬度の高いアルミナ等でないと研磨効率が悪く、仕事になりません

● 関連ページ : ピカールの粒度と研磨素材

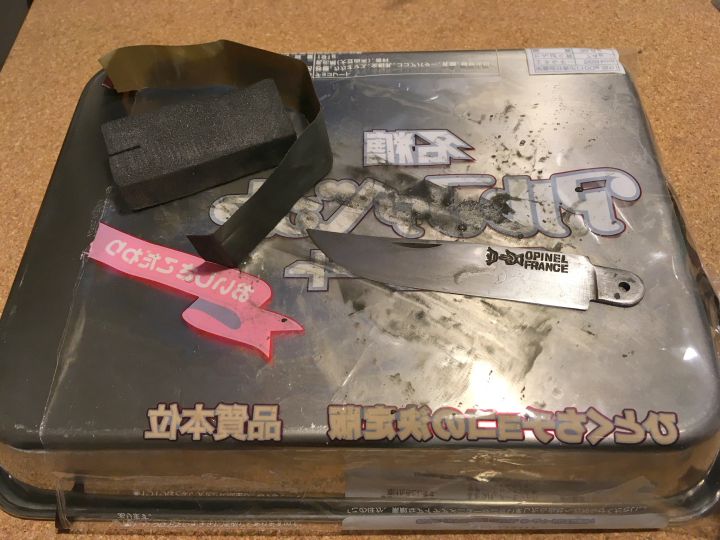

新品のオピネルナイフであれば、グラインダー跡を落とすだけで下地出しが完了しますが、このオピネルは数十年ものの年代品なので、そこそこ腐食痕もあり、手こずりそうではあります

どのくらい削れば下地が出るのか、やってみないとわかりませんが、長期戦を覚悟して望みたいと思います

下地出しより重要な、自分自身のコントロール

鏡面仕上げというのは、時間と手間のかかる作業です今回の場合ですと、ブレードの取り外し、下地だし、番手を上げての研磨など、一連の作業を一度に完成させず、各工程に分けで別々の日に作業しています

せっかちに急いで作業すると、たいていろくなことになりません

仕上がりが適当になったり、怪我をしたり、パーツを紛失したりしがちです

趣味でやっているので、期限や締切があるわけではありません。だからゆっくりやってよいのです。いやむしろ、時間をかけてやるべきです

ゆっくり丁寧に、作業を何段階かに分けて作業することで、一つ一つの工程に手抜きがなくなり、仕上がりに差が出ます

こういう作業は、途中で必ず手がだるくなったり、腰が痛くなったり、指紋がすり減ってきたりするものです

疲れて集中力が亡くなってきた時に、無理して作業を続けると、たいていろくなことはありません

ここでは、下地出しの重要性を説いていますが、それよりもさらに重要なことは

自分自身を積極的にコントロールし、疲れていたり注意散漫になっている状態の自分に、作業をさせないことです

早く仕上げたくなるのは、人間の性(さが)です。 完成を急がせるのは、他ならぬ自分自信です

『適当な仕上がりでもいいや』というのであれば、それでも構いませんが、きちんと仕上げたい場合は、自分自身を適切に制御することが、もっとも近道だったりします

下地出し グラインダー跡と腐食痕を落とす

粗い番手の耐水サンドペーパー(240番)で、ブレード表面を研磨して下地を出します

ステンレスのバットをひっくり返し、その上にポリエチレン素材(菓子の包装袋)を貼付けて作業しています

下地が出て、番手を上げる場合は、ブレード表面に余計な傷がつかないよう、それなりに配慮して作業するのですが、まだ錆落としの段階なので、この程度の作業環境でやってみました

炭素鋼の一枚刃物なので、側面も当然硬い

耐水ペーパーを最初に当てた時、あまりにも削れないので「これはアカン~」と思いました刃物に詳しい方なら判ると思いますが、この刃は『焼入れした炭素鋼』です

通常の割込(霞焼き)の和包丁だと、刃の先端は硬いハガネですが、側面は柔らかい軟鉄で覆われているので、側面研磨は比較的容易なものです

クラッド材(利器材)のステンレス刃物でも、側面を覆っているのは、SUS410などの切削性の良い鋼材だったりするものです(耐蝕性を高めるために炭素量を抑えてあり、比較的柔らかい鋼材です)

ですがこの刃は、ブレード全体がハガネでできているので、(語弊はありますが)『本焼き』に近い刃物です

本焼きの包丁であれば、焼入れの際に泥を塗るなどして、刃先以外の部分の硬度を落とすと共に靭性(ねばり)を高めていますが、このオピネルのブレードは、丸ごと焼入れがなされており、言ってしまえば「ハガネの丸焼きブレード」です

ブレード全体が、ロックウェル硬度HRCスケールで、58~60近くまで出ているのではないでしょうか?(かなり硬めです)

これまで、アルミは磨いたことがあります。ステンも磨いたことがあります。

ですがよく考えると、焼入れしたハガネを磨くのは初めてでした

耐水ペーパーで研磨できないわけではありませんが、その削れ具合から、かなりの硬さであることが判ります

これは時間がかかりそうだと思いましたが、まったく歯が立たないわけでもありません

地味な作業ではありますが、ひたすらペーパー掛けにいそしみました

|

Randon 耐水ペーパーセット(大判) #400,#1000,#1500,#2000 |

ホルツ 耐水ペーパーセット #400,#800,#1200,#2000 |

ソフト99 サンドペーパーセット #150,#320,#600,#1000 |

グラインダー跡よりも、腐食痕のほうが手強かった

シコシコと飽きもせずにペーパーを掛け、時折水洗いしては状態を確認します

シコシコと飽きもせずにペーパーを掛け、時折水洗いしては状態を確認します表面に浮いている黒錆は取れ、グラインダー跡もきれいに無くなり、おおよそ平滑な状態になりました

ですが、ピンホール状の腐食痕はそこそこ深いようで、磨いても磨いても、なかなか取り去ることができません

画像は、240番から徐々に番手を上げて、1000番以上まで一旦上げてみて撮影したものです

表面に多数見える、細かい光を反射している白い点状の傷(もしくは雲状)は、黒錆が深く侵食してピンホール状になったものです(真横に走る筋状のヘアラインは磨き傷です)

このヘアライン上の磨き傷は、このあとの下流工程で取り去ることができるので、問題ありません

このヘアライン上の磨き傷は、このあとの下流工程で取り去ることができるので、問題ありませんですが、錆跡のピンホールだけは、この時点で研磨して取り去る必要があります

この状態からすると、表面の皮一枚をざっくり取るくらいのつもりで、思い切って削り取らないと、どうにもならない感じです

カーボンスチールのオピネルですし、そこそこ年月の経過がありますので、腐食があるのは仕方がありませんが、これほど深いとは思いませんでした

埒が明かないので、思い切ってブレード側面に砥石を直に当て、ガシガシ削ることにしました

(新品、もしくは状態の良いオピネルならば、グラインダー跡が消える程度まで研磨すれば、充分な下地が出ると思います)

次ページ:下地だし2(砥石)

目次に戻る:オピネル 鏡面仕上げ